Na tej stronie przedstawiono kluczowe elementy drukarki 3D A1 Mini.

¶ Jak działa A1 mini?

Drukarka 3D A1 mini to urządzenie wykorzystujące termoplastyczny filament do tworzenia trójwymiarowych obiektów. Może ona przekształcać modele cyfrowe w obiekty fizyczne. Praca z drukarką A1 mini zazwyczaj składa się z następujących kroków:

¶ Tworzenie lub pozyskiwanie modelu cyfrowego

Najpierw należy stworzyć model 3D lub uzyskać istniejący model cyfrowy. Można to zrobić za pomocą oprogramowania do projektowania 3D, poszukać interesujących nas modeli na stronach internetowych lub skorzystać z innych źródeł.

¶ Cięcie (Slicing)

Następnie pobrany lub utworzony model, wczytujemy do programu Bambu Studio który "tnie" cyfrowy model na wiele cienkich warstw. Informacje dotyczące każdej warstwy są automatycznie konwertowane na język zrozumiały dla drukarki, znany jako „g-code". Kod ten instruuje drukarkę o ścieżkach przemieszczania głowicy i prędkościach różnych osi podczas procesu drukowania.

¶ Przygotowanie drukarki

Przed rozpoczęciem drukowania należy przygotować drukarkę. Obejmuje to załadowanie filamentu, umieszczenie platformy roboczej i skalibrowanie parametrów drukarki w celu zapewnienia wysokiej jakości druku.

¶ Drukowanie

Gdy wszystko zostanie przygotowane, A1 mini stopniowo drukuje model warstwa po warstwie na platformie drukującej, sukcesywnie budując obiekt.

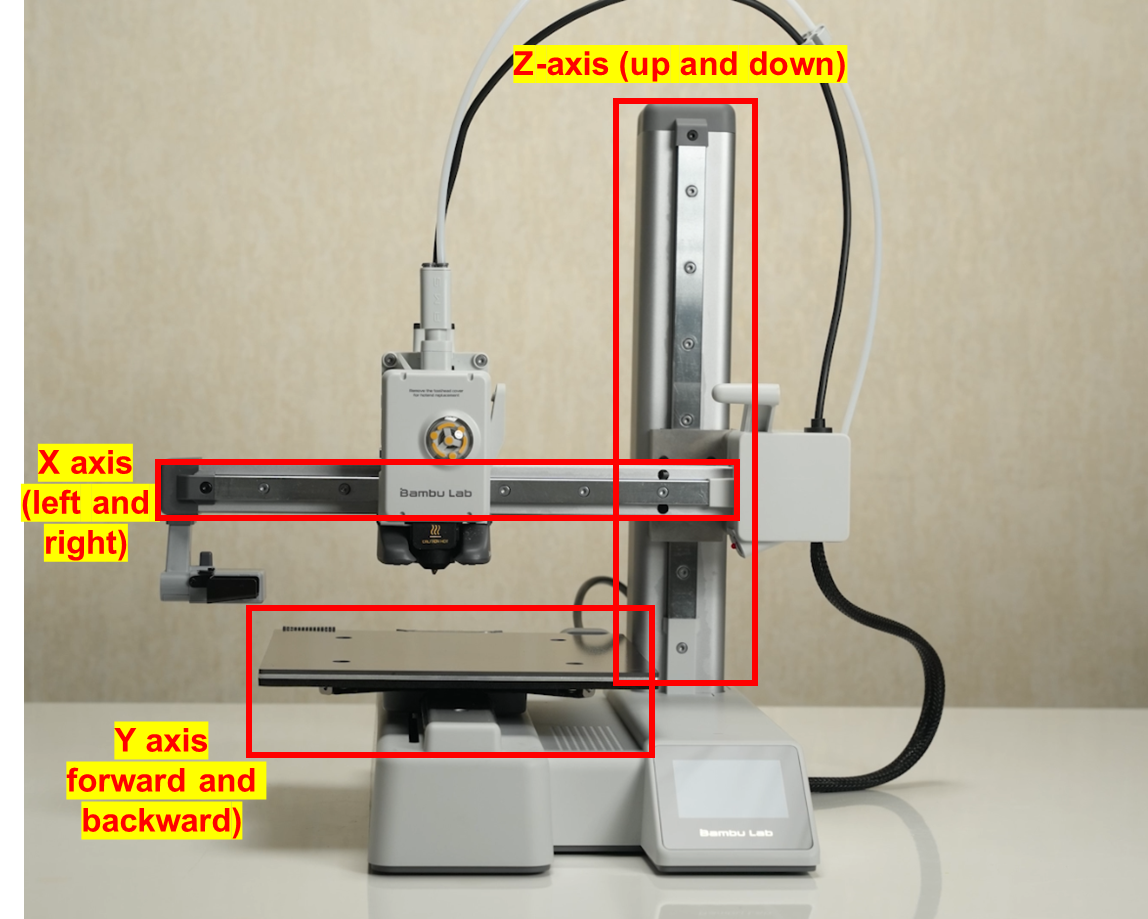

¶ System ruchu A1 mini

A1 mini wykorzystuje kartezjański (XYZ) układ współrzędnych ruchu, który składa się z następujących elementów:

¶ Ruch w osi X

Ruch w osi X odbywa się za pomocą poziomej szyny prowadzącej i belki poprzecznej. Głowica drukująca jest zamocowana na łożysku, które może swobodnie przesuwać się wzdłuż poziomej szyny prowadzącej. Kontrolując jego ruch w lewo i w prawo, głowica drukująca może być dokładnie pozycjonowana w osi X.

¶ Ruch w osi Y

Ruch w osi Y odbywa się za pomocą poziomej szyny prowadzącej i ruchomej platformy. Platforma ta jest zamocowana na szynie prowadzącej i może poruszać się do przodu i do tyłu wzdłuż osi Y. Kontrolując jej ruch do przodu i do tyłu, uzyskuje się sterowanie drukowaniem w kierunku osi Y.

¶ Ruch w osi Z

Ruch w osi Z jest wykorzystywany do sterowania pionowym położeniem głowicy drukującej względem platformy roboczej. Wykorzystuje on śrubę pociągową, nakrętkę, sprzęgło i silnik krokowy. Silnik krokowy napędza śrubę pociągową, która obraca się przez sprzęgło, kontrolując w ten sposób ruch głowicy drukującej w osi Z.

A1 mini może precyzyjnie pozycjonować głowicę drukującą we wszystkich trzech osiach, poprzez kontrolowanie jej ruchu w kierunkach X, Y i Z. Zazwyczaj ruchy te są kontrolowane przez silniki i odpowiednie obwody sterownika. Ścieżka ruchu i prędkość głowicy drukującej są kontrolowane poprzez odczyt pliku drukowania przez sterownik urządzenia i odpowiednie wykonywanie zawartych tam poleceń przez sterownik.

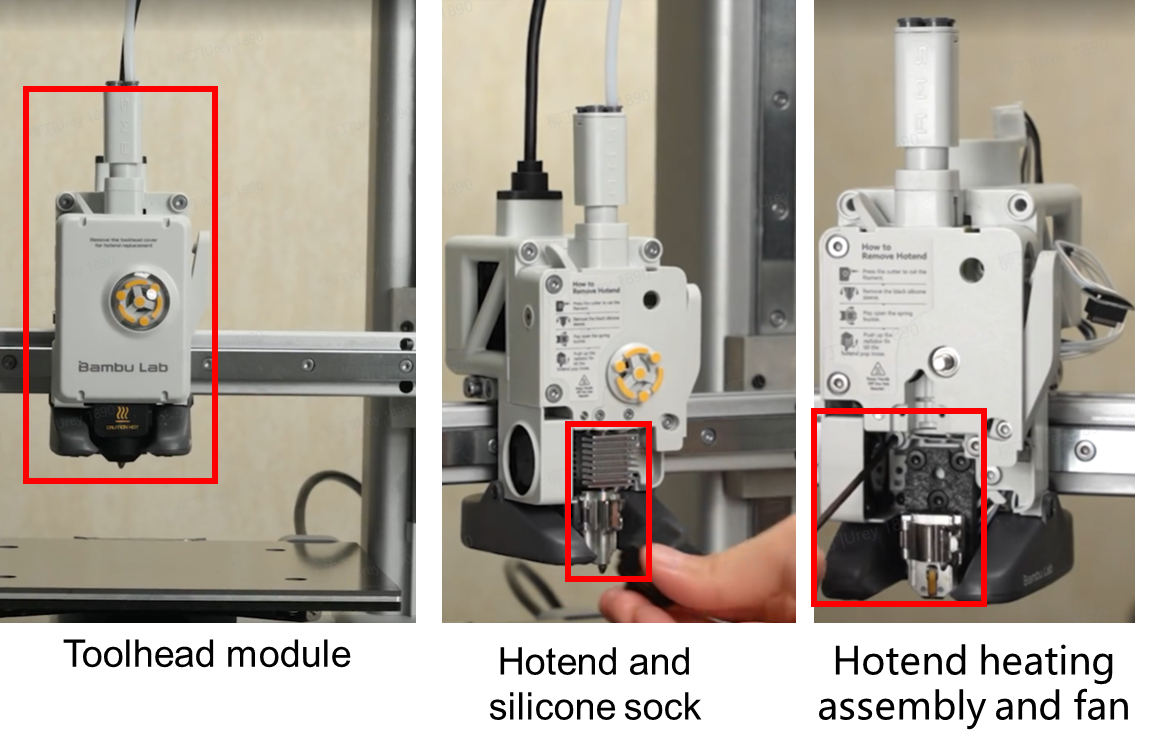

¶ Moduł głowicy drukującej

Moduł głowicy drukującej jest jednym z kluczowych elementów A1 mini. Moduł ten składa się głównie z następujących elementów: hotendu, zespołu ekstrudera, elementów tnących, podajnika filamentu i czujnika filamentu.

¶ Zespół hotendu

Zespół hotendu jest głównym elementem modułu głowicy drukującej, składającym się z zespołu grzewczego, samego hotendu (zintegrowanego z dyszą i radiatorem), wentylatora i silikonowej osłony. Zespół hotendu jest odpowiedzialny za podgrzanie filamentu do określonej temperatury, stopienie go i osadzenie w cienkich warstwach w celu utworzenia obiektu.

Różne filamenty wymagają różnych temperatur drukowania. Na przykład materiał PLA jest drukowany w temperaturach około 210-220°C, podczas gdy materiał PETG wymaga wyższych temperatur - około 250-260°C. Podobnie jak klasyczna seria X1, drukarka Bambu Lab A1 mini ma zintegrowaną konstrukcję hotendu, która łączy dyszę i radiator, umożliwiając szybsze nagrzewanie niż zwykły hotend.

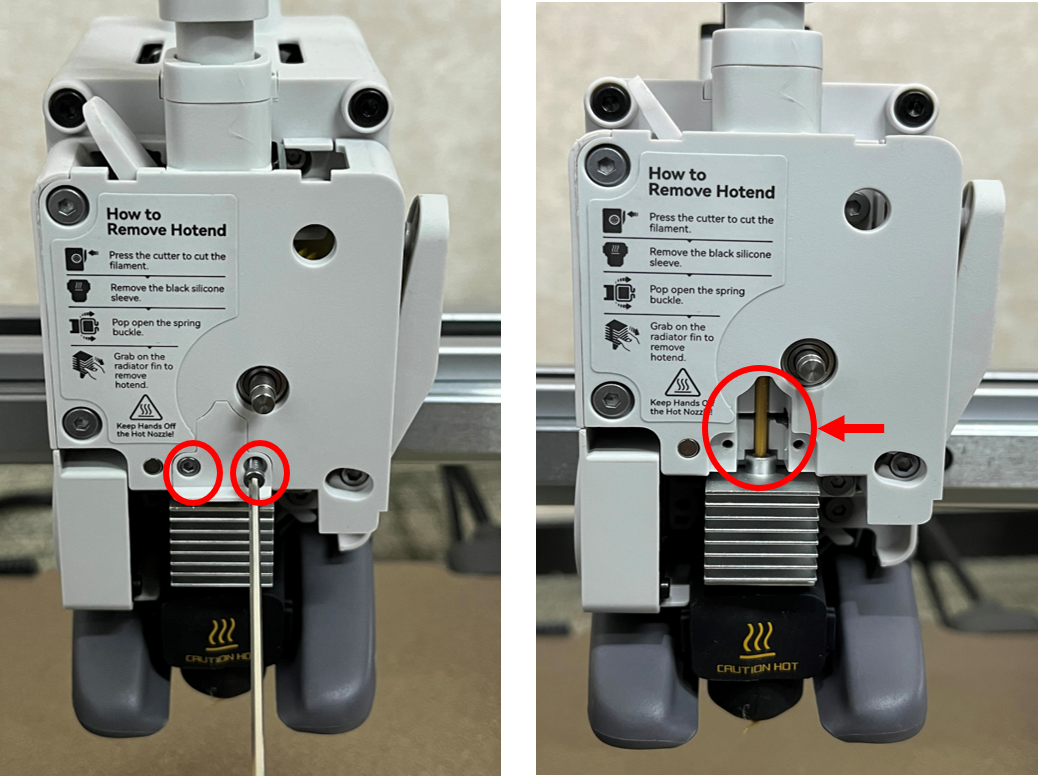

Dodatkowo ułatwia to szybką wymianę hotendu bez konieczności odłączania drobnych połączeń lub szukania odpowiedniego śrubokręta.

¶ Zespół ekstrudera

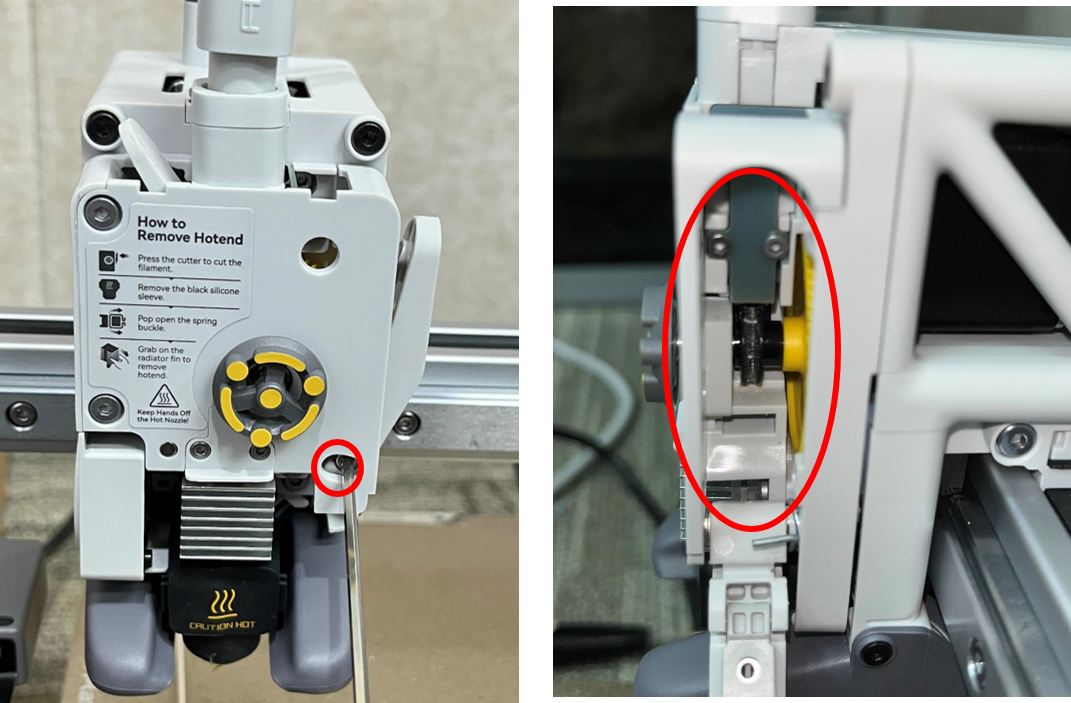

Silnik ekstrudera wraz z przekładnią są podstawowymi elementami ekstrudera. Zadaniem ekstrudera jest pobieranie filamentu ze szpuli i podanie go do hotendu. Po podgrzaniu i stopieniu filament jest wytłaczany przez dyszę w celu utworzenia drukowanego modelu. Silnik ekstrudera ma kluczowe znaczenie dla dokładnego kontrolowania ilości filamentu wytłaczanego przez hotend i jest kluczowym elementem urządzenia. 3D printer.

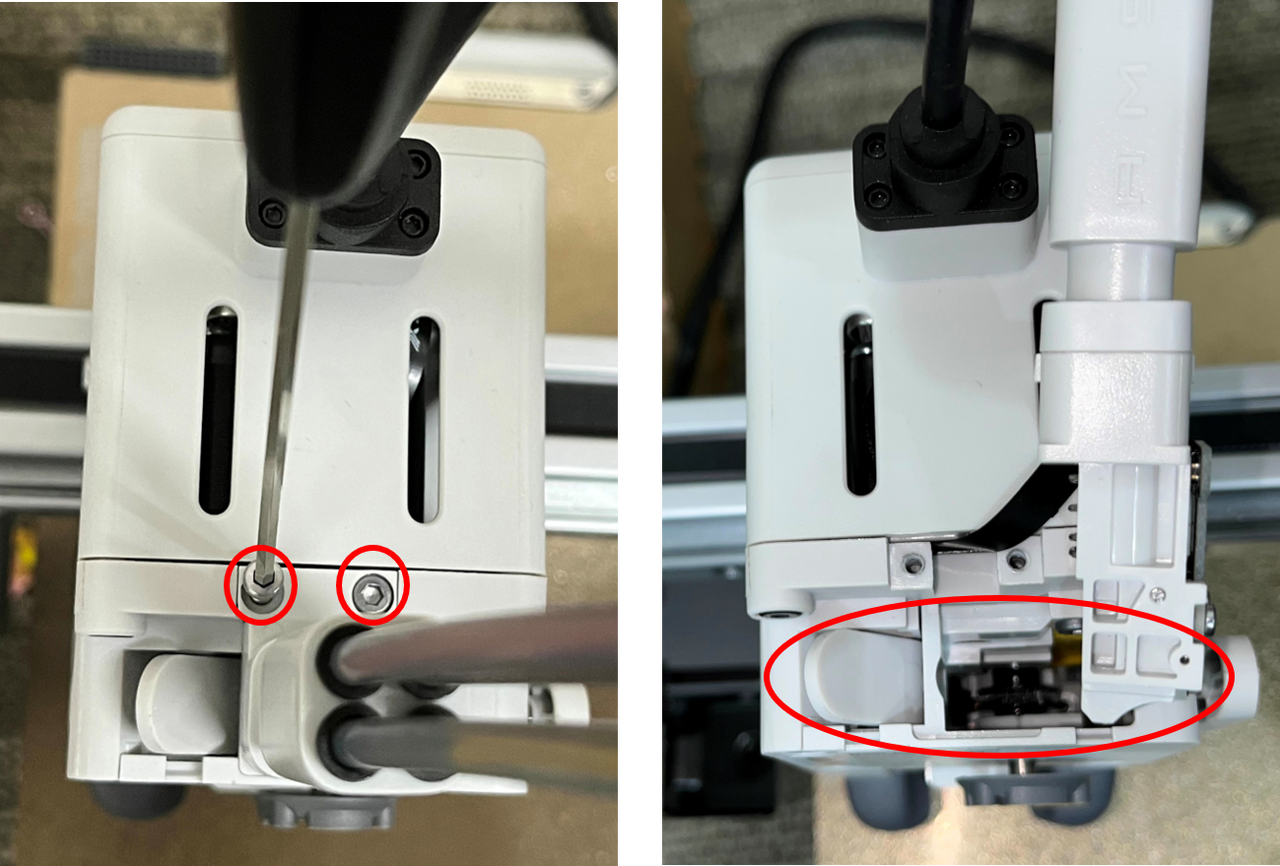

W zespole ekstrudera można zdemontować tą małą pokrywkę, aby sprawdzić, czy filament nie zablokował się w przekładni ekstrudera.

Przekładnię ekstrudera można również obserwować z boku, zwalniając dźwignię obcinarki. W przypadku nagromadzenia się pyłu z filamentu w przekładni ekstrudera można użyć tego dojścia z boku do wyczyszczenia zębatek ekstrudera.

Hub filamentu można ostrożnie zdjąć od góry (należy zachować ostrożność podczas wyciągania kabla czujnika filamentu), co umożliwia obserwację od góry w celu sprawdzenia, czy przekładnia ekstrudera nie jest zablokowana.

¶ Obcinarka

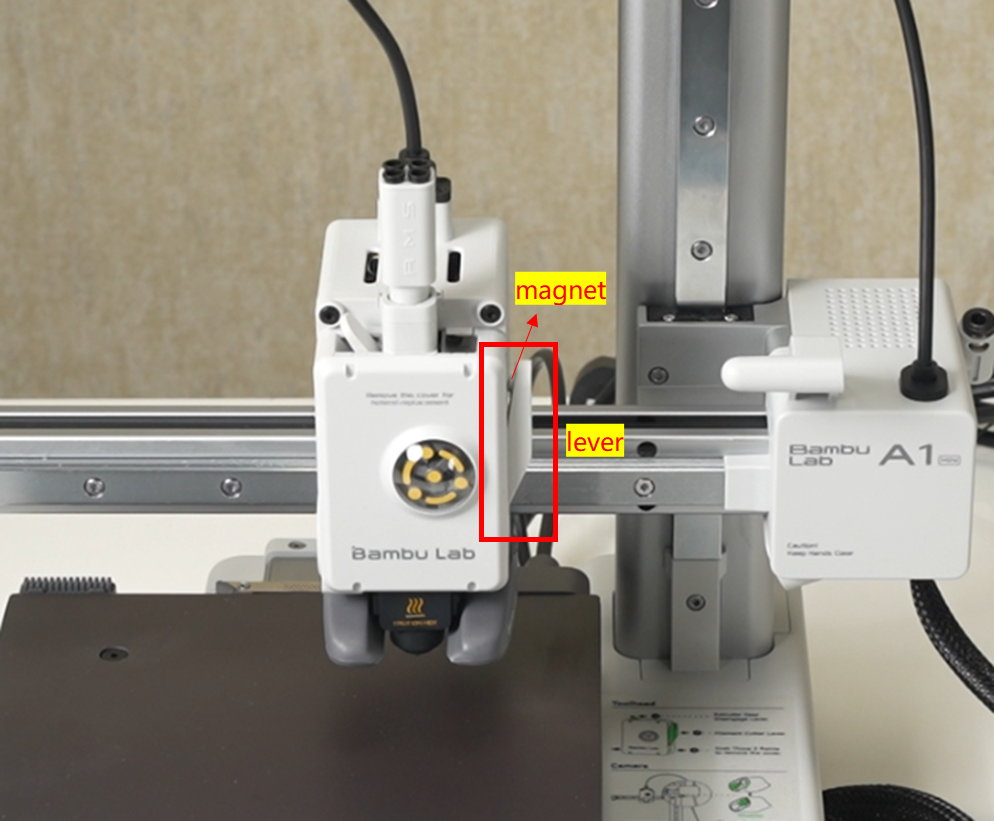

Dźwignia tnąca jest zainstalowana na głowicy drukującej w celu zabezpieczenia ostrza tnącego i magnesu umożliwiającego wykrywanie jej położenia. W celu przecięcia filamentu, ostrze jest uruchamiane poprzez naciśnięcie dźwigni. Po przecięciu, uchwyt ostrza automatycznie się cofa.

Dźwignia ma zamontowany magnes, a współpracujący z nią czujnik Halla znajduje się wewnątrz głowicy drukującej w tym samym położeniu poziomym co magnes. Dzięki temu drukarka może wykrywać położenie dźwigni tnącej za pomocą czujnika Halla.

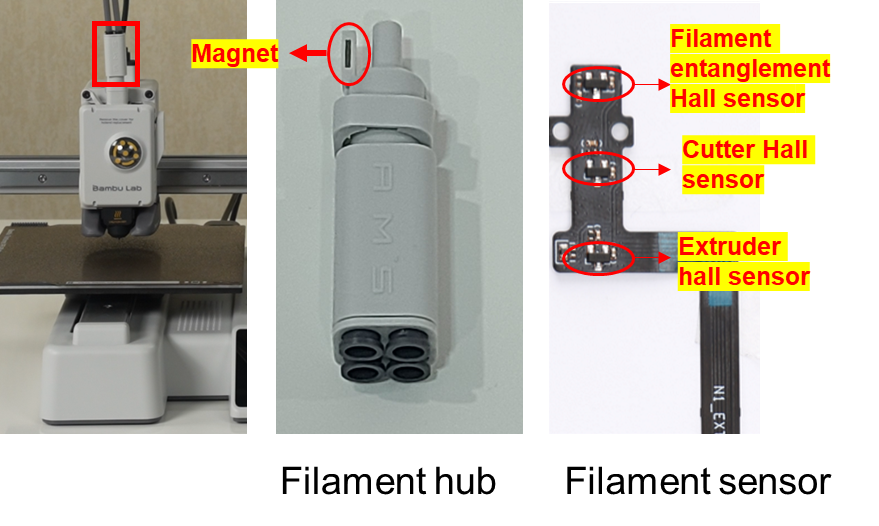

¶ Hub (koncentrator) i czujnik filamentu

Rurki PTFE prowadzące filament są podłączone do huba filamentu na głowicy drukującej. Dzięki temu głowica może być zasilana przez cztery różne materiały, umożliwiając drukowanie wielokolorowe - w połączeniu z modułem drukowania wielokolorowego. Ponadto hub filamentu zawiera wewnątrz magnes, który działając w połączeniu z czujnikiem Halla umożliwia kontrolę zaplątania filamentu. W przypadku nadmiernego oporu podczas podawania filamentu, hub filamentu jest pociągany w dół, powodując zbliżenie magnesu do czujnika Halla i wyzwalając alarm zaplątania filamentu.

Płytka czujnika filamentu zawiera obwody wykrywania prawidłowości podawania filamentu, wykrywania cięcia filamentu i wykrywania zaplątania filamentu. Wykrywanie podawania filamentu służy do sprawdzania, czy filament jest obecny w ekstruderze, wykrywanie cięcia filamentu kontroluje czynność cięcia, a wykrywanie zaplątania filamentu pozwala na szybką reakcję w takim przypadku.

¶ Układ chłodzenia

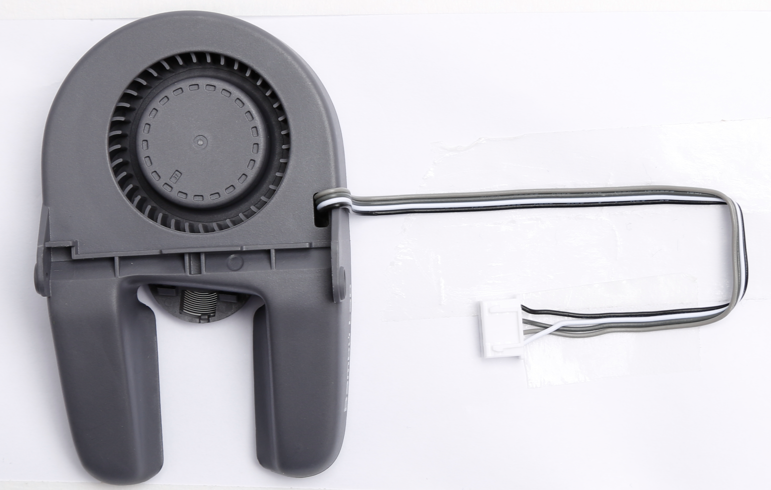

|

|

Wydajne chłodzenie drukowanego modelu jest niezbędne do szybkiego drukowania. A1 mini posiada specjalny wentylator odśrodkowy 5015 z dwoma przeciwległymi wylotami powietrza. Taka konstrukcja kieruje powietrze chłodzące dokładnie w pobliże dyszy, zapewniając szybkie chłodzenie drukowanych części.

¶ Moduł podgrzewanego stołu

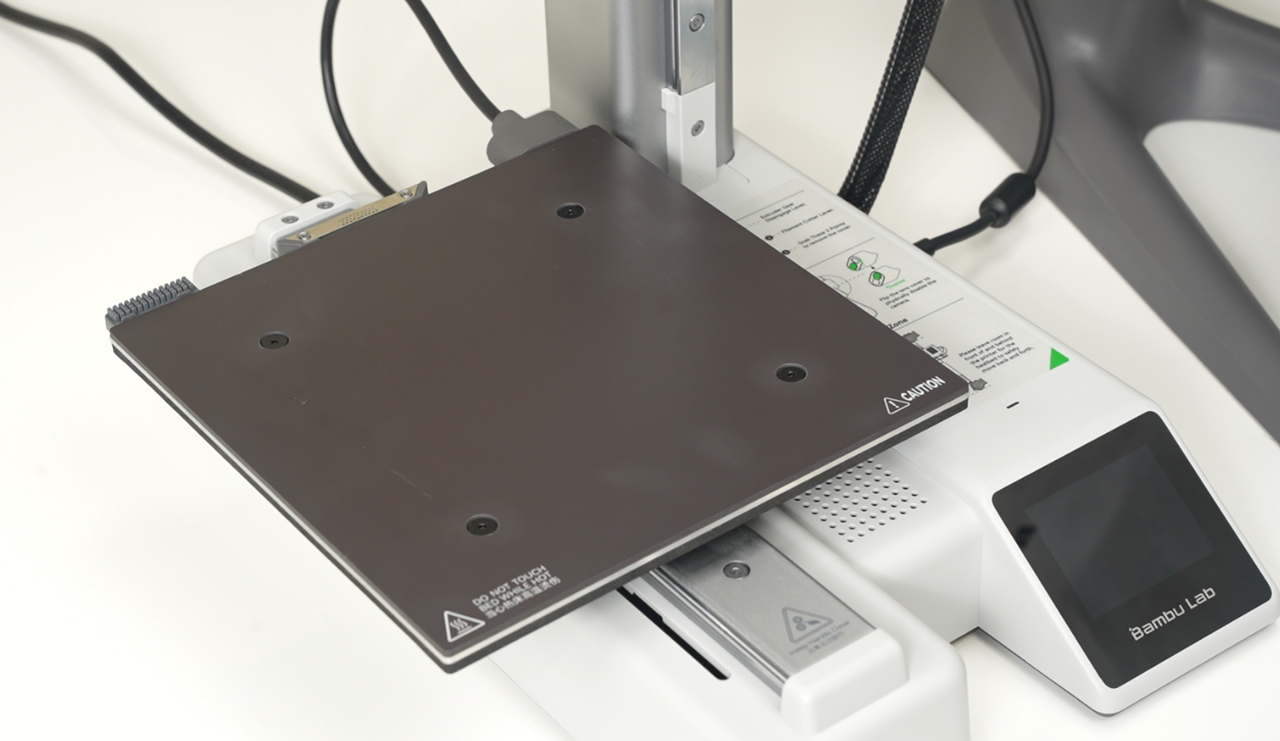

Główną funkcją podgrzewanego stołu jest ogrzanie powierzchni drukowania, co pomaga w lepszym przyklejeniu drukowanych warstw do platformy roboczej. Bez podgrzania powierzchni drukującej, pierwsza wydrukowana warstwa filamentu może nie być wystarczająco dobrze przyklejona, co prowadzi do odkształceń lub nawet oderwania drukowanego obiektu podczas nakładania kolejnych warstw. Podczas pracy drukarki A1 mini, temperatura powierzchni roboczej jest regulowana w zależności od rodzaju używanego filamentu i może osiągnąć maksymalnie 80°C.

Dodatkowo, podgrzewany stół jest ruchomy i służy jako element poruszający się w osi Y drukarki. Silnik osi Y jest połączony ze stołem za pośrednictwem paska zębatego, który wprawia stół w ruch wzdłuż osi Y. Ruch w osi X jest realizowany przez silnik napędzający głowicę drukującą także za pośrednictwem paska zębatego. Ruch obu osi jest skoordynowany, dzięki czemu dysza drukarki porusza się w osiach XY po powierzchni stołu grzewczego.

¶ Wycieraczki dyszy drukującej

¶ Wycieraczka oczyszczająca

Wycieraczka oczyszczająca została specjalnie zaprojektowana, aby skutecznie radzić sobie z odpadami filamentu wyrzucanymi z dyszy. Jej funkcje obejmują zbieranie i transportowanie odpadów filamentu oraz zapewnienie ich właściwej utylizacji w celu utrzymania ciągłości i płynności operacji drukowania. Urządzenie to odgrywa kluczową rolę na różnych etapach procesu drukowania, w tym podczas konfiguracji drukarki, wstrzymywania i wznawiania drukowania, ładowania i rozładowywania filamentu, a także przełączania filamentu i oczyszczania podczas drukowania wielokolorowego.

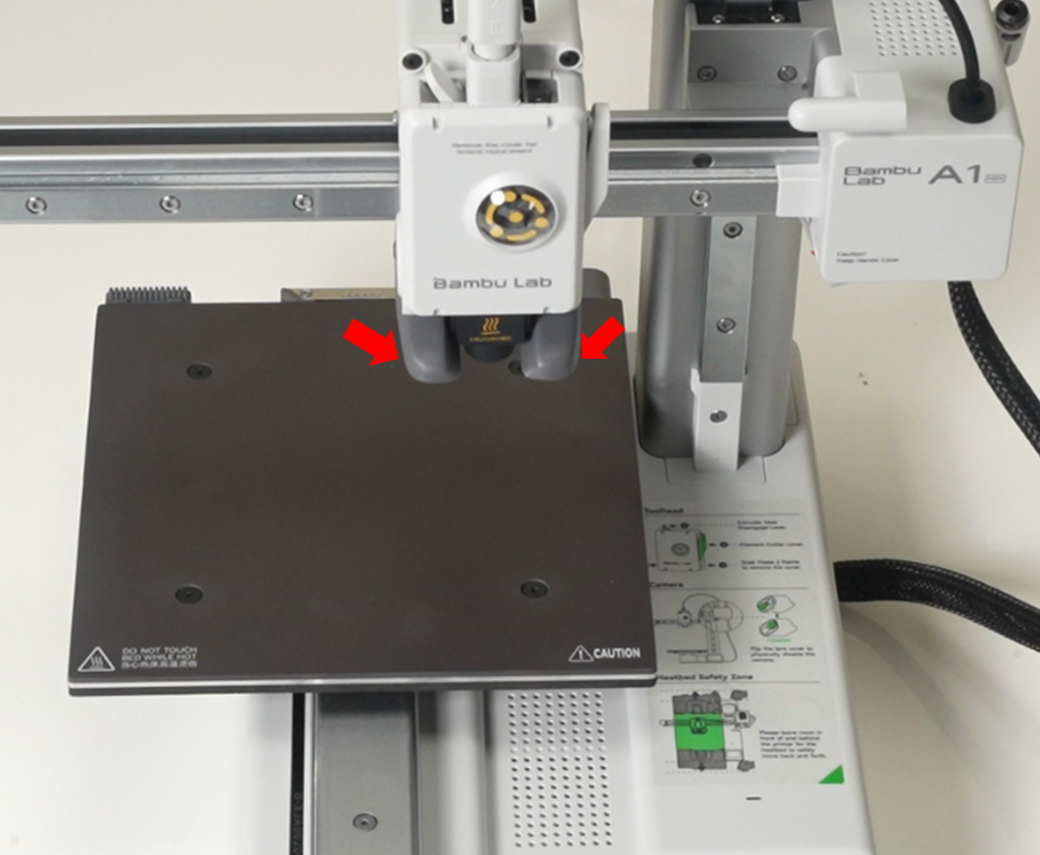

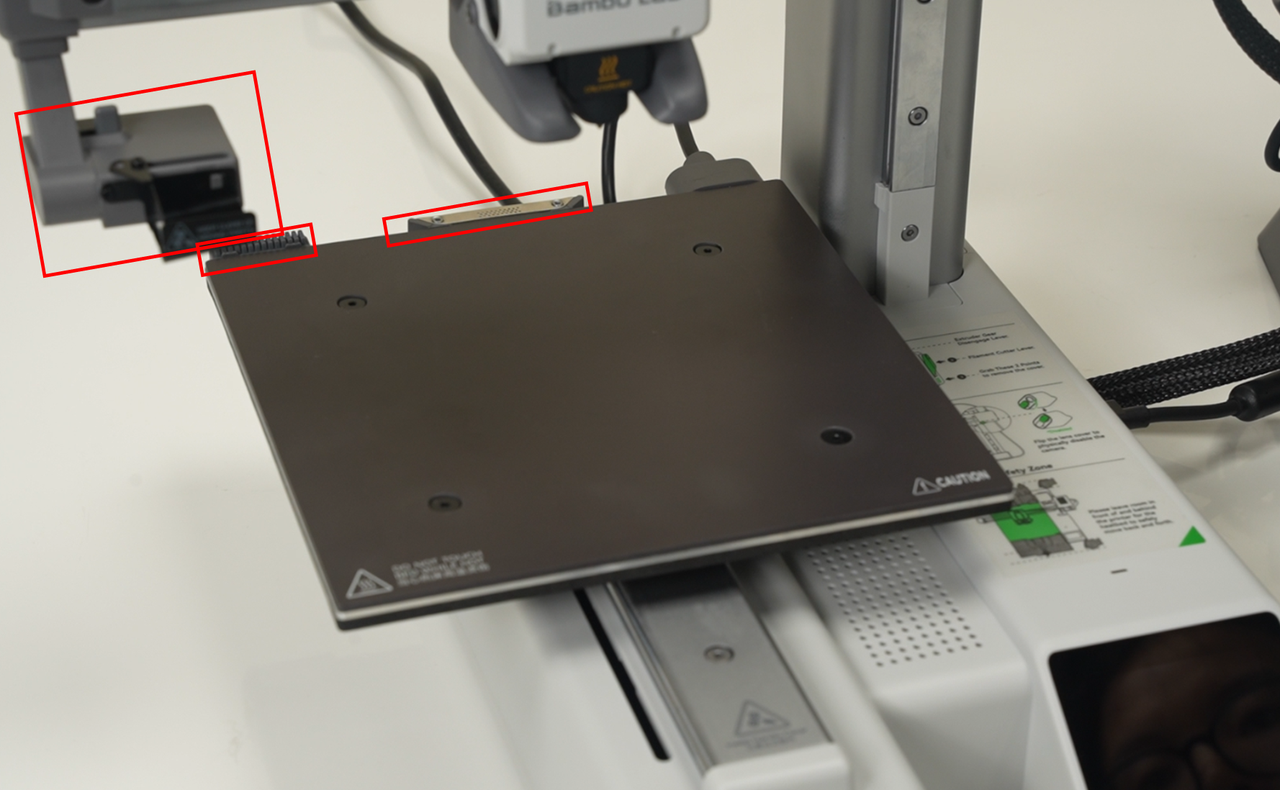

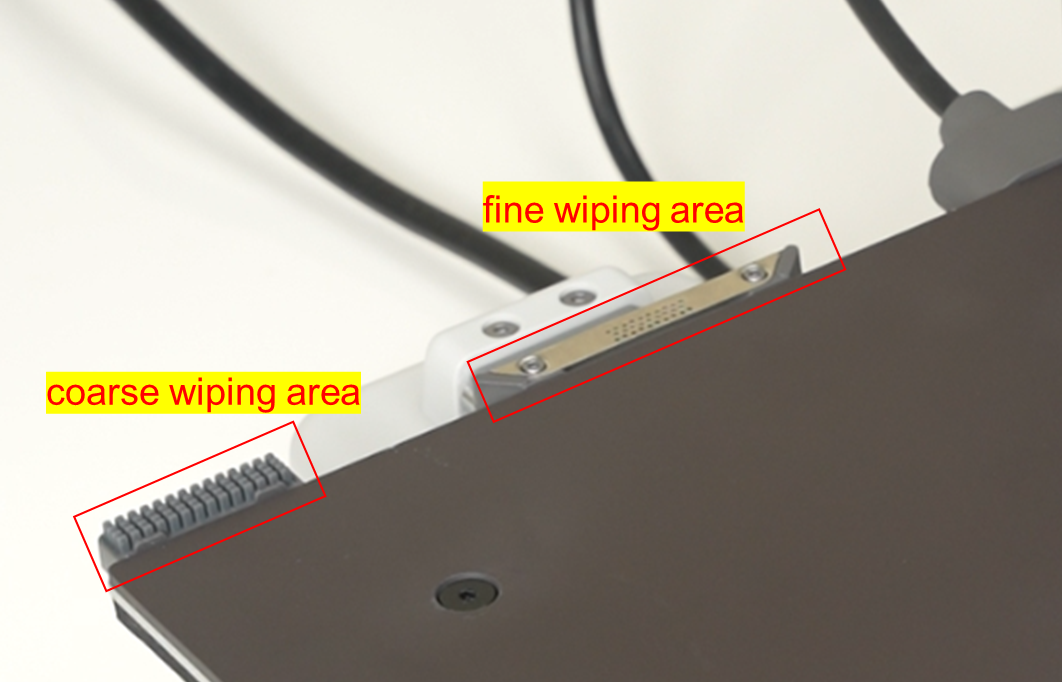

¶ Wycieraczki dyszy na stole roboczym

Wycieraczki dyszy na stole roboczym służą do czyszczenia dyszy przed rozpoczęciem drukowania. Po rozpoczęciu każdego zadania drukowania czyszczenie jest wykonywane automatycznie, bez konieczności ręcznej interwencji. Czyszczenie takie obejmuje czyszczenie zgrubne i dokładne. Czyszczenie zgrubne służy przede wszystkim do usuwania resztek filamentu z gorącej dyszy, natomiast czyszczenie dokładne zapewnia gładką i czystą powierzchnię dyszy. Drukarka A1 mini jest fabrycznie wyposażona w obie wycieraczki dyszy zamontowane na stole roboczym. Należy pamiętać, że ich wymiana jest normalną procedurą konserwacyjną. Jeśli wycieraczka dyszy ulegnie uszkodzeniu, można ją nabyć w oficjalnym sklepie. (odpowiedni link zostanie dodany)

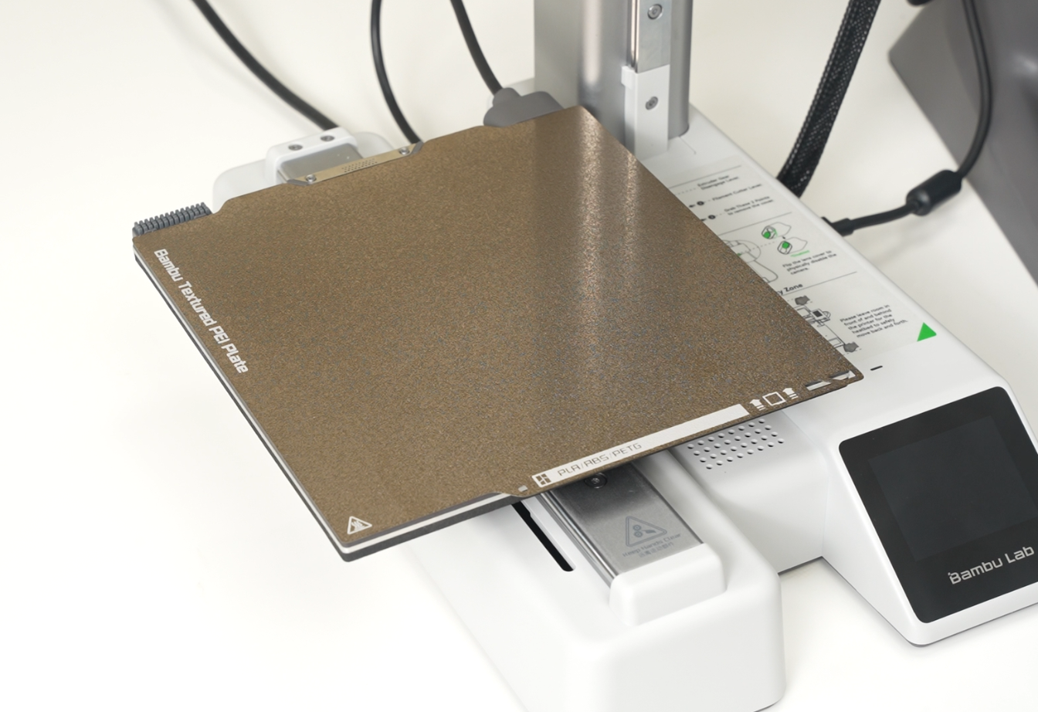

¶ Platforma drukowania

A1 mini obsługuje dwie elastyczne platformy robocze, które są magnetycznie mocowane do stołu grzewczego.

¶ Bambu Textured PEI Plate - Teksturowana platforma robocza PEI

Teksturowana platforma robocza PEI jest wytwarzana przez napylanie materiału PEI na cienką płytkę ze stali nierdzewnej. Można na niej drukować z różnych filamentów, takich jak PLA, PETG i TPU, i nie wymaga dodatkowego używania kleju. Po zakończeniu drukowania zaleca się odczekanie, aż platforma ostygnie przed zdjęciem wydrukowanego modelu. Zaleca się regularne czyszczenie powierzchni druku, aby utrzymać jej optymalną przyczepność. Ponadto zaleca się ograniczenie do minimum bezpośredniego kontaktu palców z powierzchnią platformy, aby zapobiec wpływowi tłuszczów na przyczepność.

¶ Bambu Smooth PEI Plate -

Platforma robocza Smooth PEI Plate (sprzedawana osobno, dostępna w sklepie) jest wytwarzana przez przymocowanie folii PEI do płyty ze stali sprężynowej za pomocą kleju wysokotemperaturowego 3M. Ta powierzchnia do drukowania jest idealna do drukowania PLA bez użycia kleju, ale stosowanie stałego lub płynnego kleju jest zalecane do drukowania innego filamentu, aby zmniejszyć ryzyko uszkodzenia folii PEI.

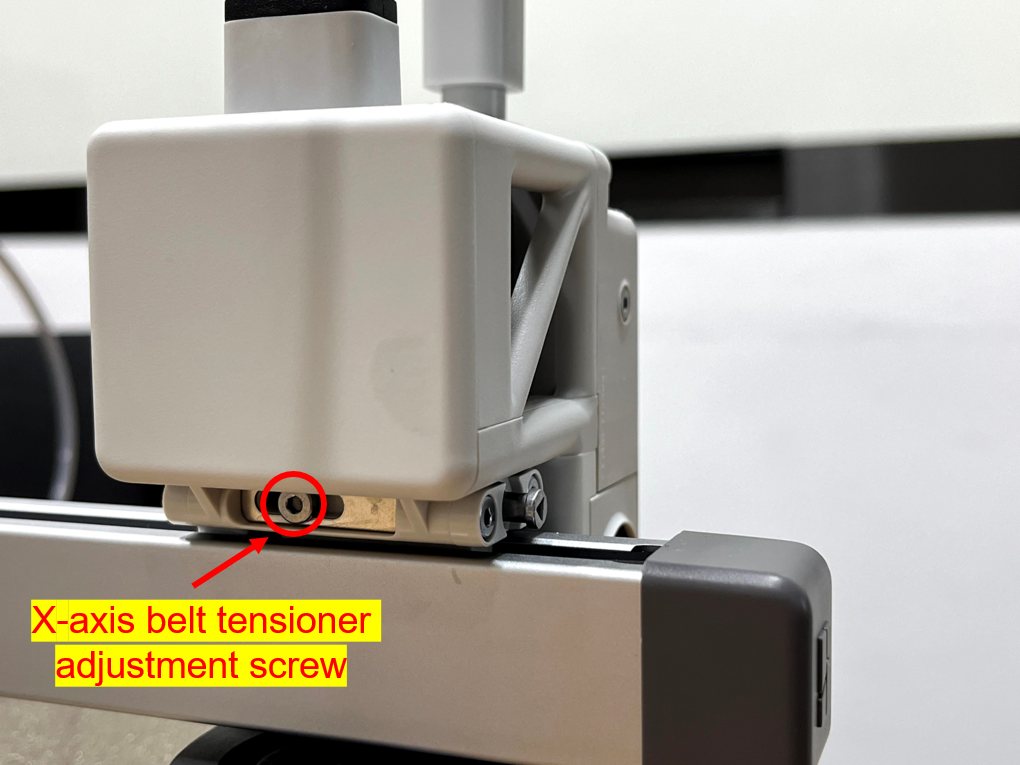

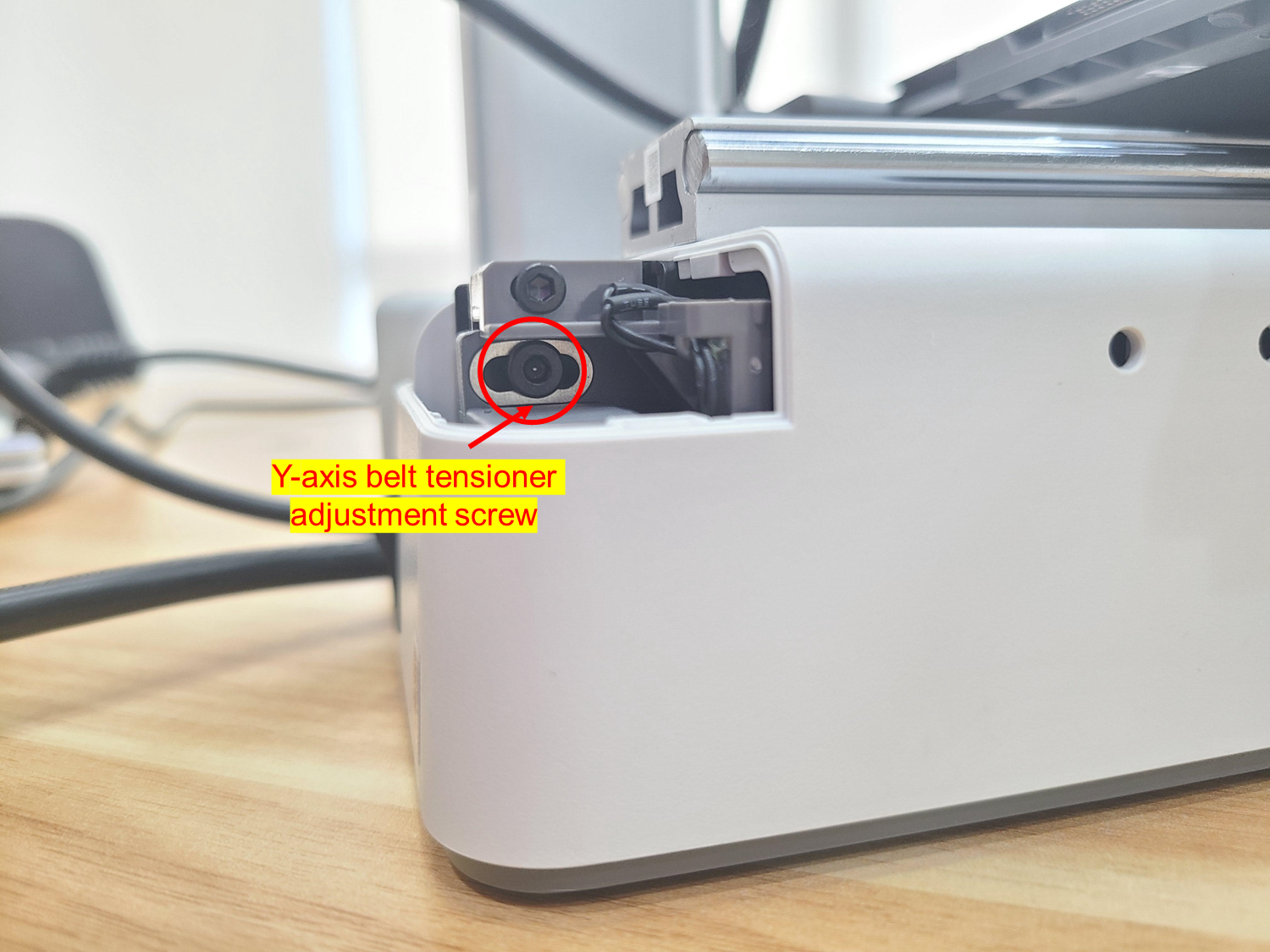

¶ Napinacze pasków

Drukarka 3D A1 mini jest wyposażona w napinacze pasków dla osi X i Y.

¶ Napinacz paska osi X

Napinacz paska osi X znajduje się na głowicy drukującej i jest monitorowany przez wbudowany akcelerometr. W przypadku wystąpienia nieprawidłowości w sile naprężenia paska osi X, system wyświetli monit o regulację napinacza. Instrukcje dotyczące napinania paska osi X znajdują się w instrukcji konserwacji A1 mini.

¶ Napinacz paska osi Y

Napinacz paska osi Y znajduje się z tyłu drukarki i także jest wyposażony w akcelerometr do monitorowania siły naciągu paska osi Y. Umożliwia to ciągłe monitorowanie i regulację napięcia paska osi Y.

W przypadku wystąpienia nieprawidłowości w sile naprężenia paska osi Y, system wyświetli komunikat o problemie z naprężeniem paska osi Y. Instrukcje dotyczące napinania paska osi Y znajdują się w podręczniku regularnej konserwacji A1 mini.

¶ Komponenty elektryczne

A1 mini zawiera różne elementy elektroniczne, a oto krótki przegląd niektórych z najważniejszych elementów i ich funkcji:

¶ Płyta główna

Płyta główna zawiera układ SoC (System-on-Chip) o niskim poborze mocy z dwurdzeniowym procesorem, układem obsługi Wi-Fi, układem Bluetooth, modułem RF i innymi urządzeniami peryferyjnymi. Zawiera również dwurdzeniowy MCU i jednordzeniowy MCU. Dodatkowo zawiera sterowniki silników krokowych i złącza niezbędne do podłączenia różnych urządzeń elektronicznych do drukarki. SoC obsługuje interakcję z użytkownikiem i komunikację między oprogramowaniem slicera/aplikacją mobilną a drukarką. MCU kontroluje proces nagrzewania i ruchu drukarki po otrzymaniu instrukcji G-code od CPU.

¶ Kamera

Drukarka jest wyposażona w kamerę wykrywającą pojawienie się spaghetti (która będzie obsługiwana w przyszłych aktualizacjach oprogramowania układowego) i monitorującą wydruki w czasie rzeczywistym za pomocą aplikacji Bambu Slicer lub Bambu Handy. Oprócz funkcji monitorowania, kamera może też nagrywać filmy z wydruków na kartę micro SD i generować filmy poklatkowe. Urządzenie nie jest wyposażone w noktowizor, ale moduł kamery ma dodatkowe światło do oświetlania wydruku.

¶ Funkcje modułu sterującego

¶ Automatyczne poziomowanie stołu roboczego

Proces automatycznego poziomowania stołu roboczego A1 mini obejmuje następujące kroki:

¶ Dotykowe wykrywanie powierzchni

A1 mini posiada funkcję pomiaru siły wywieranej na hotend, która jest wykorzystywana do wykrywania kontaktu pomiędzy dyszą głowicy drukującej a platformą roboczą. Łącząc to z ruchem w górę i w dół w osi Z, A1 mini może bezpośrednio mierzyć wysokość określonego punktu na stole względem jego środka.

¶ Mapowanie wysokości

Dotykając stołu grzewczego głowicą ekstrudera, A1 mini wykonuje pomiary wysokości w 36 punktach (siatka 6x6) na stole, tworząc mapę wysokości stołu. Ta mapa wysokości rejestruje wysokość każdego punktu na siatce 6x6 w odniesieniu do środka platformy..

¶ Dopasowanie kompensacji

Podczas drukowania drukarka automatycznie dostosowuje wysokość osi Z w różnych współrzędnych XY w oparciu o mapę wysokości. Zapewnia to stałą odległość między głowicą ekstrudera a podłożem, umożliwiając równomierne przyleganie materiału do stołu.

Dzięki funkcji automatycznego poziomowania stołu, A1 mini może automatycznie wykrywać i regulować wysokość przed rozpoczęciem drukowania oraz w jego trakcie. Poprawia to jakość i dokładność druku, eliminując problemy spowodowane nierówną powierzchnią stołu, zwiększając skuteczność i spójność druku.

¶ Kompensacja rezonansu

Kompensacja rezonansu ma na celu złagodzenie lub wyeliminowanie niestabilności i problemów jakościowych spowodowanych drganiami mechanicznymi lub rezonansem podczas drukowania.

Podczas pracy drukarki 3D każde przyspieszenie i zwolnienie przesuwu głowicy wzbudza drgania rezonansowe samej drukarki, powodując jej subtelne oscylacje. Wibracje te mogą mieć negatywny wpływ na jakość wydruku, np. w postaci zmarszczek, wzorów wibracji lub zniekształceń na powierzchni drukowanych części.

Aby wyeliminować te efekty rezonansu, A1 mini wykorzystuje technologię kompensacji rezonansu, obejmującą następujące kroki:

¶ Analiza wibracji

Korzystając z akcelerometru (dla osi X) lub czujnika wiroprądowego (dla osi Y), drukarka może wywoływać drgania silników o różnych częstotliwościach i rejestrować rzeczywiste krzywe drgań w osiach XY. Krzywe te są następnie analizowane w celu zidentyfikowania modeli rezonansowych osi XY.

¶ Obliczanie parametrów kompensacji

W oparciu o wyniki analizy drgań w trybie rezonansowym, system drukarki wykorzystuje specjalne algorytmy do obliczania parametrów kompensacji.

¶ Regulacja dynamiczna

Podczas drukowania funkcja kompensacji rezonansu może dynamicznie wprowadzać kompensację do kontrolera ruchu w oparciu o polecenia sterowania ruchem w czasie rzeczywistym. Przeciwdziała to trybom rezonansu i zapewnia, że ruch dyszy ekstrudera jest idealnie zgodny z zadanym przez g-code.

Dzięki technologii kompensacji rezonansu, A1 mini zmniejsza wpływ drgań mechanicznych i rezonansu podczas procesu drukowania, poprawiając w ten sposób jakość i dokładność druku. Minimalizuje ona falowanie, wzory wibracji lub zniekształcenia na powierzchni drukowanych części, co skutkuje gładszymi i bardziej precyzyjnymi wynikami drukowania. Jest to szczególnie ważne w przypadku zastosowań wymagających wysokiej precyzji i stabilności.

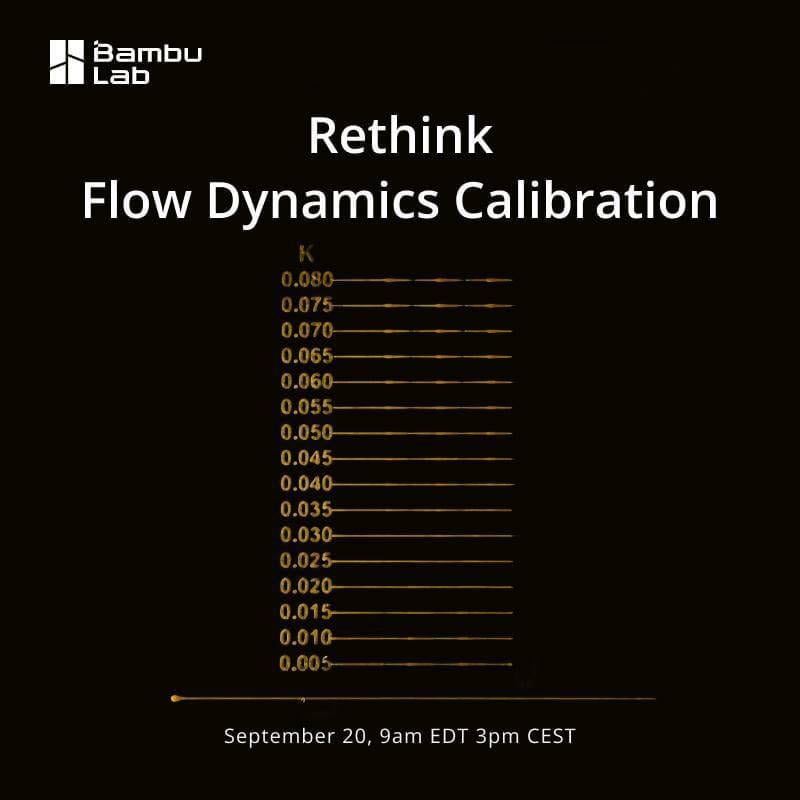

¶ Kalibracja dynamiki przepływu

Podczas procesu drukowania 3D dokładne kontrolowanie przepływu materiału ma kluczowe znaczenie dla jakości wydruku. Nieprawidłowe ustawienia przepływu mogą skutkować takimi problemami, jak niedokładne wymiary części, słaba przyczepność międzywarstwowa i problemy z jakością powierzchni. Celem dynamicznej kalibracji przepływu jest pomiar dynamicznej charakterystyki reakcji materiału przy różnych prędkościach przepływu, obliczenie histerezy materiału podczas procesu wytłaczania i przeprowadzenie kompensacji histerezy w czasie rzeczywistym podczas drukowania. Pozwala to drukarce na osiągnięcie jednolitego wytłaczania nawet przy dużych prędkościach i przyspieszeniach, zapewniając dokładniejsze i spójne wyniki drukowania.

Wdrożenie dynamicznej kalibracji przepływu zazwyczaj obejmuje następujące kroki:

¶ Dynamiczny pomiar histerezy

A1 mini wykorzystuje specjalne czujniki do pomiaru zmian natężenia przepływu materiału podczas procesu kalibracji.

¶ Dynamiczna kalibracja przepływu

Drukarka automatycznie oblicza parametry kompensacji przy użyciu danych dotyczących zmian natężenia przepływu, podobnie jak w przypadku "wyprzedzenia ciśnieniowego" w Klipper lub "wyprzedzenia liniowego" w Marlin.

¶ Regulacja w czasie rzeczywistym

Podczas procesu drukowania drukarka kompensuje objętość wytłaczanego materiału w oparciu o żądania natężenia przepływu w czasie rzeczywistym, zapewniając, że przepływ materiału z ekstrudera pozostaje zsynchronizowany z szybkim ruchem osi XY. Zapewnia to stałe natężenie przepływu w różnych obszarach drukowania i warstwach.

Dzięki dynamicznej kalibracji przepływu, A1 mini może dynamicznie dostosowywać przepływ materiału podczas drukowania, aby dostosować się do różnych warunków i wymagań drukowania. Pomaga to poprawić jakość druku, dokładność i spójność, zapewniając, że drukowane części mają prawidłowe wymiary i jakość, przy jednoczesnym ograniczeniu problemów spowodowanych niedokładnym przepływem materiału.

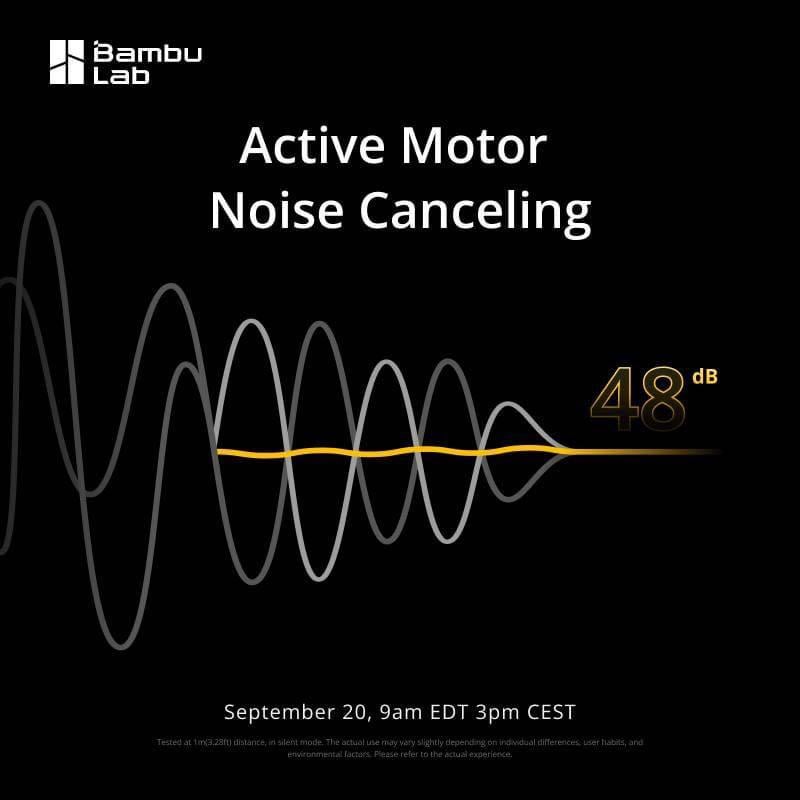

¶ Aktywna redukcja szumów silnika

Hałas silnika jest zwykle spowodowany wibracjami mechanicznymi, napędem silnika, pracą wentylatora lub ruchem ekstrudera w drukarce 3D. Hałasy te mogą nie tylko przeszkadzać operatorowi, ale także wpływać na komfort środowiska. Funkcja tłumienia hałasu silnika ma na celu zmniejszenie ogólnego hałasu drukowania poprzez tłumienie hałasu generowanego przez silniki podczas procesu drukowania.

Redukcja hałasu silnika jest osiągana poprzez pomiar niepożądanej charakterystyki silnika i obliczanie wielkości kompensacji w czasie rzeczywistym w oparciu o bieżący stan pracy silnika podczas drukowania. Kompensacja ta jest następnie wprowadzana do silnika, generując odwrotne wibracje, aby przeciwdziałać wibracjom powodowanym przez niedoskonałości silnika. Kalibracja hałasu silnika jest dostępna w menu kalibracji, umożliwiając użytkownikom jej ponowną kalibrację w razie potrzeby.

¶ Uwagi końcowe

Mamy nadzieję, że szczegółowy przewodnik, który udostępniliśmy, był pomocny i pouczający.

Zależy nam na zapewnieniu bezpiecznego i skutecznego przebiegu procesu drukowania. Jeśli masz jakiekolwiek wątpliwości lub pytania dotyczące procesów opisanych w tym artykule, zachęcamy do skontaktowania się z naszym zespołem obsługi klienta przed rozpoczęciem pracy. Nasz zespół jest zawsze gotowy do pomocy i odpowiedzi na wszelkie pytania.

Kliknij tutaj, aby otworzyć nowe zgłoszenie na naszej stronie pomocy technicznej.

Dołożymy wszelkich starań, aby szybko odpowiedzieć i zapewnić potrzebną pomoc.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.