¶ Wypaczenie, odpadnięcie, lub zawalenie się modelu

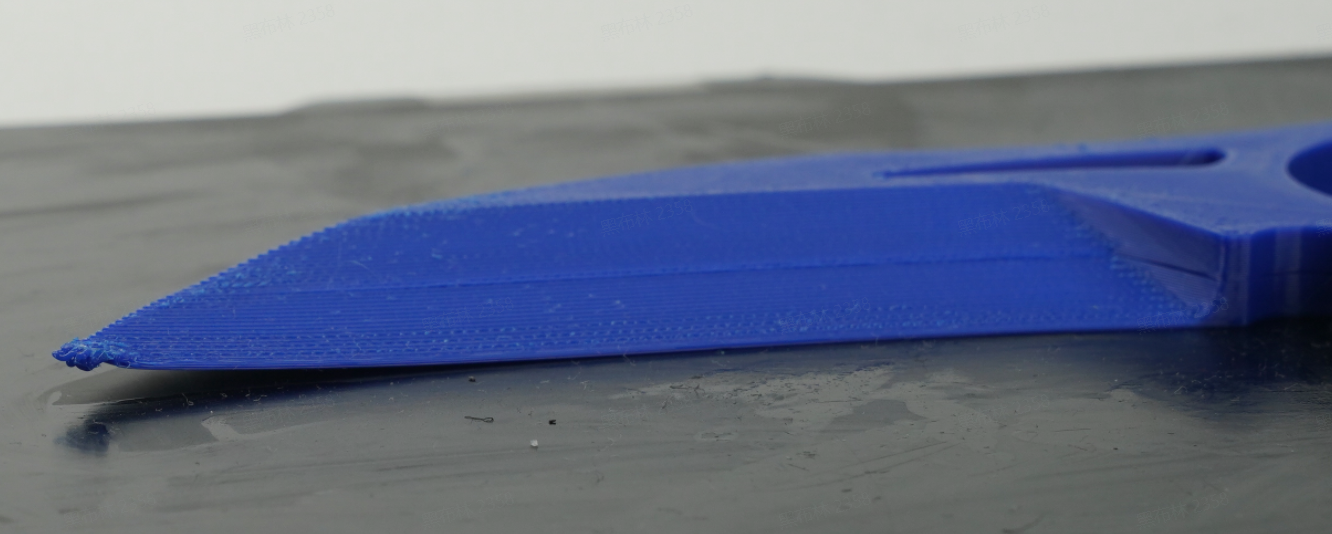

Wypaczenie, odpadnięcie, lub zapadnięcie się wydruku jest zwykle spowodowane skurczem podczas drukowania i niewystarczającą przyczepnością do platformy roboczej. Po wypaczeniu na powierzchni druku może pojawić się pozioma linia ze względu na zmniejszoną odległość wypaczonej części od dyszy, co skutkuje spłaszczeniem i przepełnieniem warstwy. Jak pokazano niżej:

Poniżej przedstawiono potencjalne przyczyny problemu i odpowiadające im rozwiązania:

1. Model jest zbyt cienki i wysoki, ma wysoko położony środek ciężkości, a druk odpada i zapada się na skutek wstrząsów.

- Włącz podpory.

- Zmniejsz prędkość i przyspieszenie drukowania.

- Zmień ułożenie przed krojeniem, spróbuj ułożyć model w pozycji leżącej lub podziel model i wydrukuj.

2. Dysza uderzyła w wydruk.

- Jeżeli temperatura dyszy jest niewystarczająca, to topienie filamentu podczas drukowania z dużą prędkością nie jest wystarczające, a wytłoczony filament ma większą lepkość i gorszą płynność, co powoduje łatwe zarysowanie druku przez dyszę. W takim przypadku zaleca się odpowiednie podniesienie temperatury dyszy. Dodatkowo, jeśli dysza lub wydruk częściowo przyklei się do bloku, może to również skutkować uderzeniem dyszy w wydruk w trakcie procesu drukowania. W takim przypadku zaleca się odpowiednie wyczyszczenie dyszy, a następnie ponowne wydrukowanie przy obniżonej temperaturze dyszy i prędkości druku.

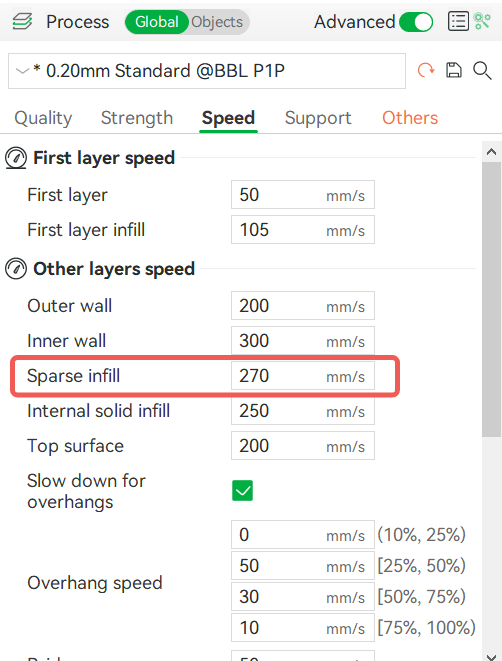

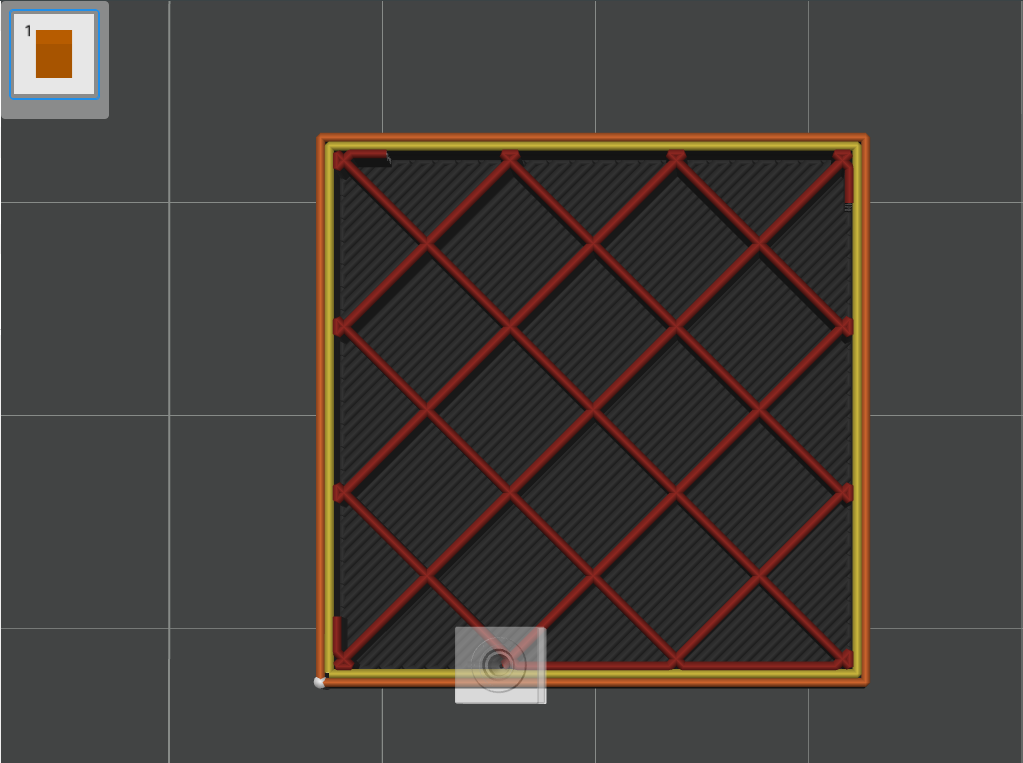

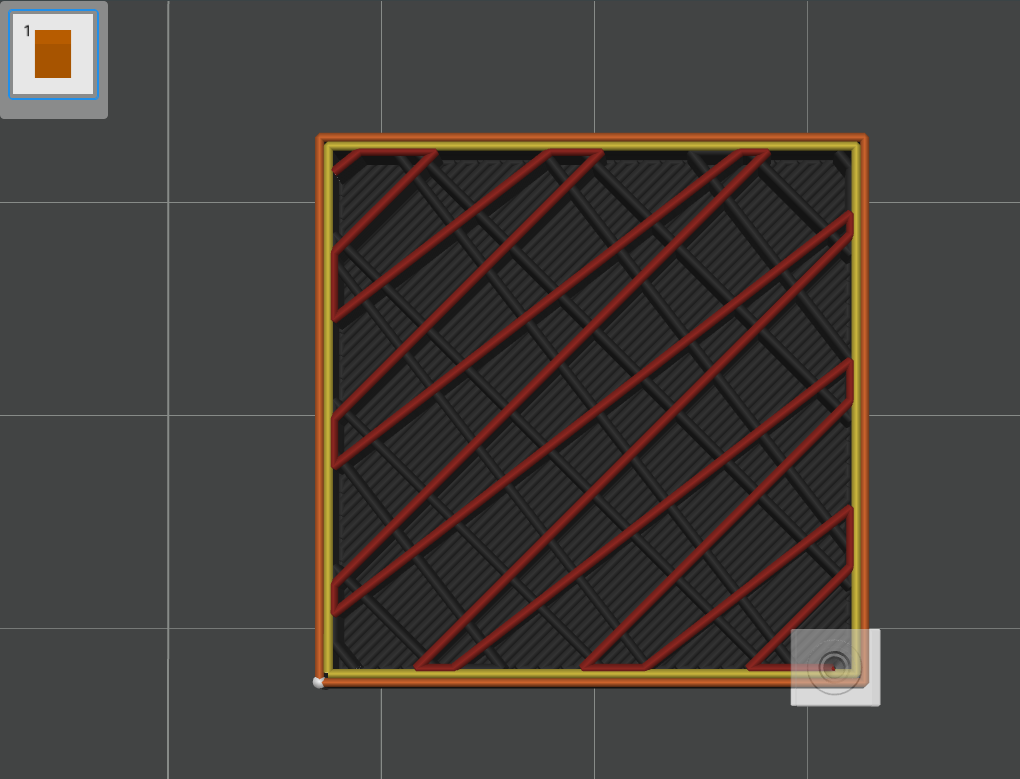

- Niektóre wzory wypełnień (takie jak siatka, trójkąty itp.) mają skrzyżowania w obrębie jednej warstwy, więc dysza zarysuje wypełnienie w miejscu przecięcia, co zwykle nie ma większego wpływu na wydruk. Jeśli tak się stanie i wpłynie to na przyczepność niektórych wydruków, możesz spróbować spowolnić prędkość drukowania wypełnienia lub zmienić wzór wypełnienia bez punktów przecinających się, np. Linear, Rectilinear, Gyroid, lub Concentric.

3. Wypaczenia wydruków spowodowane są najczęściej niewystarczającą przyczepnością modelu do płyty roboczej, zbyt szybkim schłodzeniem modelu, lub nadmiernym częściowym skurczeniem modelu. Im większy rozmiar wydruków, tym łatwiej jest je obkurczać, a im większa jest gęstość wypełnienia, tym łatwiej się kurczy; ABS, ASA, PC, POM, PP, PA, i PA-CF częściej się kurczą.

- Temperatura podłoża jest zbyt niska, co skutkuje niewystarczającą przyczepnością druku do stołu grzewczego - odpowiednio zwiększ temperaturę podłoża.

- Temperatura w komorze jest zbyt niska, a prędkość wentylatora zbyt wysoka, co powoduje zbyt szybkie chłodzenie modelu - odpowiednio podnieś temperaturę stołu grzewczego, zamknij przednie drzwiczki drukarki, zakryj górną pokrywę i odpowiednio zmniejsz prędkość wentylatora.

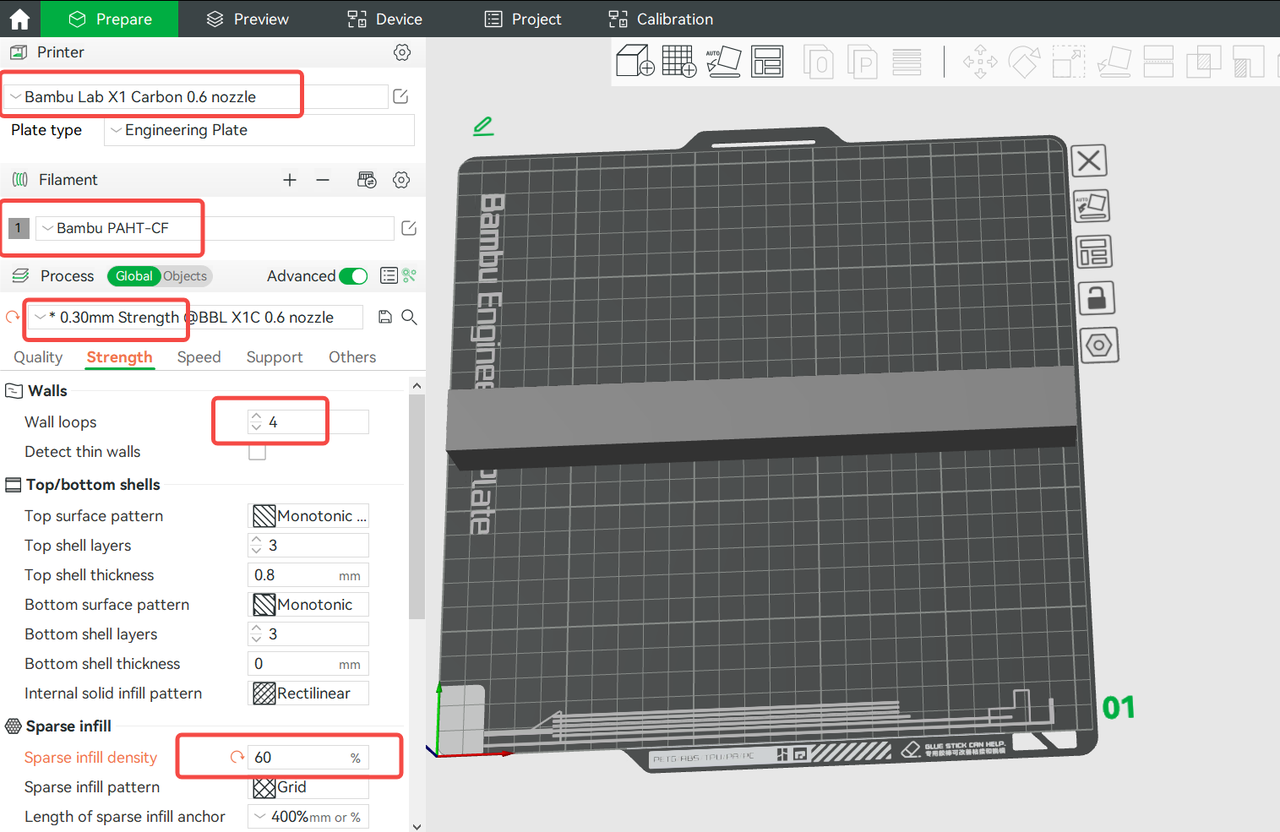

- Duży rozmiar modelu i duża gęstość wypełnienia - Jeśli rozmiar wydruku jest duży i gęstość wypełnienia jest ustawiona na wysoką, np. 60% (domyślnie jest to 15%) i nastąpi wypaczenie, należy je odpowiednio dostosować. Ponadto wzór wypełnienia z większą liczbą prostych linii jest bardziej podatny na kurczenie się. Możesz zmienić wzór wypełnienia na Gyroid, aby zmniejszyć ryzyko skurczu. W przypadku niektórych elementów konstrukcyjnych o wysokich wymaganiach wytrzymałościowych, można ustawić 5 warstw ścian i gęstość wypełnienia na około 25%, starając się unikać stosowania gęstości wypełnienia większej niż 50%, aby zmniejszyć tendencję do kurczenia się; w przypadku większości części niekonstrukcyjnych o niskich wymaganiach wytrzymałościowych można bezpośrednio wybrać domyślne 2 warstwy ścian i gęstość wypełnienia 15%.

Niewystarczająca przyczepność pomiędzy modelem do druku a płytą roboczą.

- Użyta płyta robocza nie odpowiada typowi wybranemu w slicerze - jeden filament może często być drukowany na różnych płytach roboczych przy różnych temperaturach podłoża, jednak jeśli zostanie wybrany niewłaściwy typ płyty, istnieje ryzyko niewystarczającej przyczepności. Również płyty Textured PEI posiadają cząsteczki na powierzchni, dlatego po wypoziomowaniu stołu grzewczego drukarka obniży dyszę o 0,04mm, aby zapewnić dobrą przyczepność pierwszej warstwy. Jeśli drukujesz na płycie PEI i podczas krojenia wybierzesz inną płytę w ustawieniu „typ podłoża”, wysokość dyszy będzie zbyt duża, co wpłynie na przyczepność pierwszej warstwy.

- Stół grzewczy nie jest prawidłowo wypoziomowane - najpierw wyczyść płytę i dyszę, następnie wypoziomuj stół grzewczy i wydrukuj ponownie.

- Brudna lub uszkodzona płyta robocza - wyczyść płytę roboczą (wodą i detergentem) lub wymień na nowy arkusz lub płytę drukującą.

- Niewystarczający obrys - Włącz obrys (Brim) i zwiększ jego szerokość.

- Nieprawidłowo sklejone - przed drukowaniem równomiernie nałóż klej na powierzchnię platformy roboczej.

- Temperatura podłoża jest zbyt niska - Odpowiednio zwiększ temperaturę podłoża grzewczego.

Inne rozwiązania:

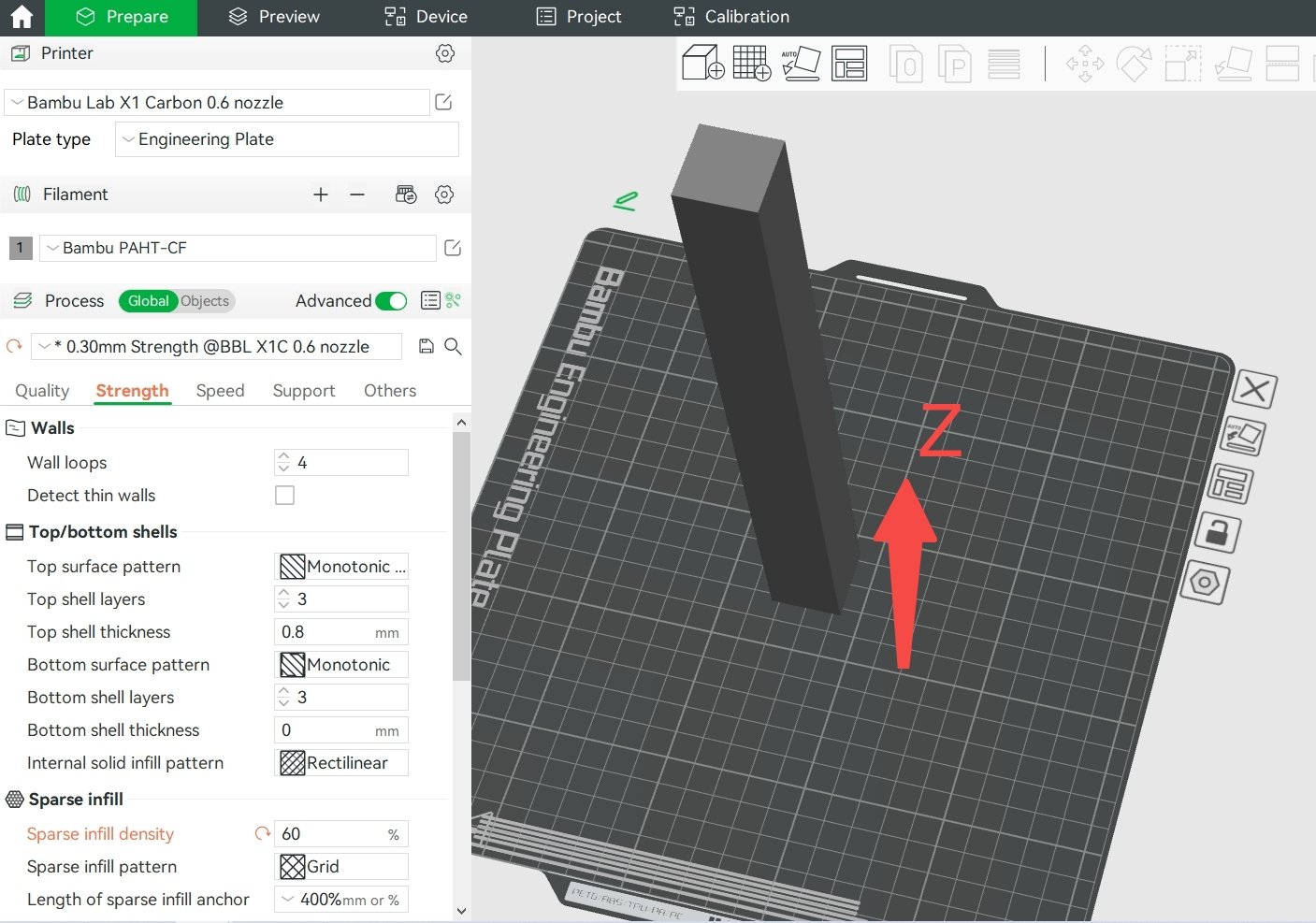

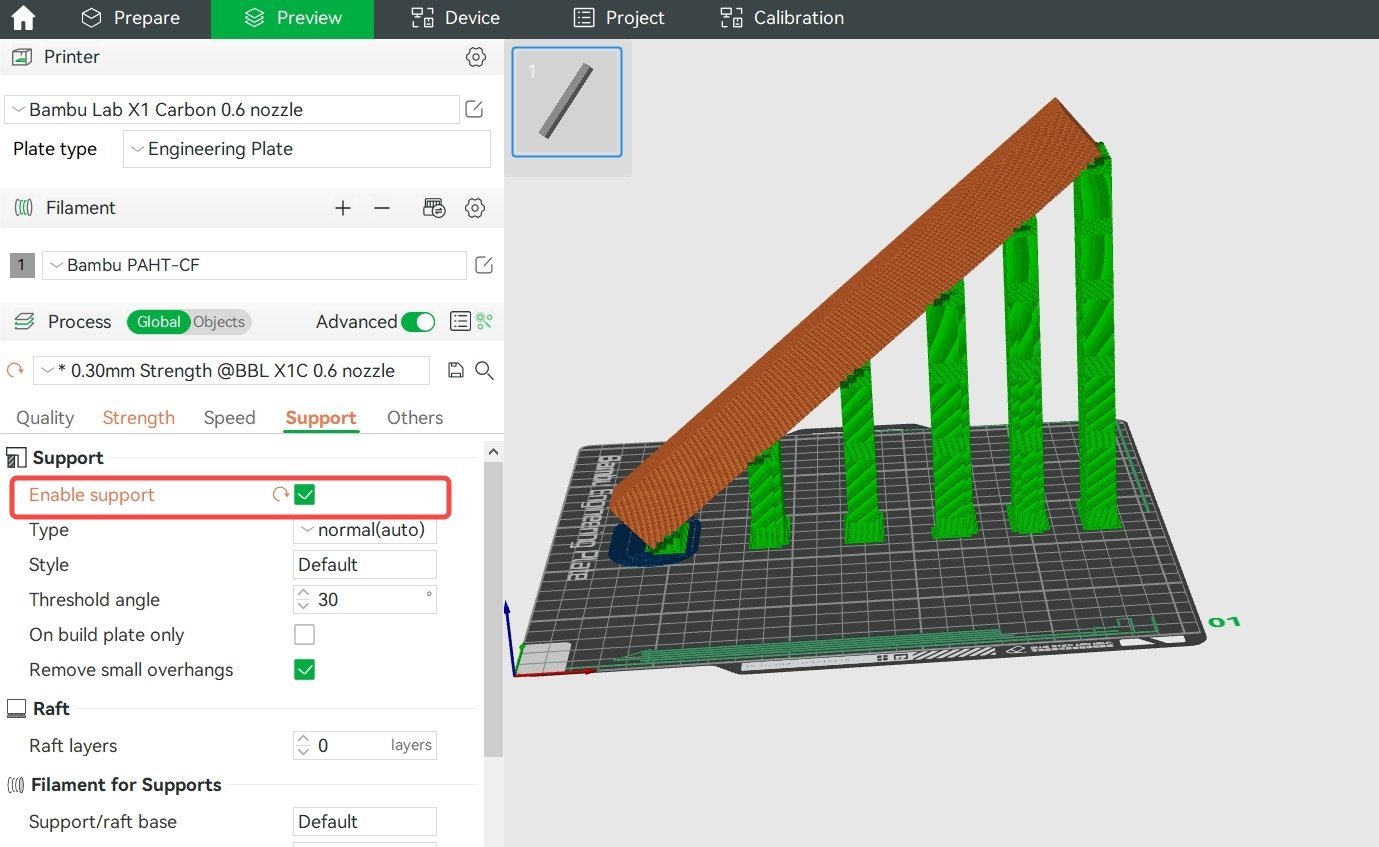

(1) Model: Unikaj drukowania dużych modeli o dużej powierzchni stykającej się bezpośrednio ze stołem grzewczym. Jeśli zachodzi potrzeba wydrukowania dużego modelu, rozważ podzielenie go na mniejsze części lub obrócenie modelu pod kątem. Korzystne może być przechylenie większej części pod kątem około 45° w kierunku Z. Należy zauważyć, że wytrzymałość modelu międzywarstwowego jest zwykle znacznie niższa niż wytrzymałość pionowa do międzywarstwowej, co oznacza, że wytrzymałość w kierunku Z jest zwykle znacznie niższa niż wytrzymałość w kierunkach X i Y. Dlatego też, jeżeli wymagana jest duża nośność modelu, należy unikać przenoszenia głównego obciążenia na warstwy. Układając modele należy zwrócić uwagę, aby międzywarstwa nie stała się główną powierzchnią nośną. Na przykład, jeśli chcesz wydrukować dużą część konstrukcyjną, która musi wytrzymać duże obciążenie za pomocą PA-CF, możesz skorzystać z poniższego rysunku w celu aranżacji.

Ułożenie modeli jak na Rysunku A skutkuje dużą powierzchnią styku modelu z podgrzewanym stołem, co oznacza, że znaczna część modelu leży w kierunkach X i Y. Takie ustawienie zapewnia większą wytrzymałość, ale zwiększa również ryzyko wypaczenia — Nie rekomendowane.

Ułożenie modelu jak pokazano na Rysunku B skutkuje bardzo małą powierzchnią styku pomiędzy modelem a podgrzewanym stołem, co oznacza, że procent w kierunkach X i Y jest minimalny. Takie ustawienie pozwala uniknąć wypaczeń, ale ma też tę wadę, że ma znacznie większy udział procentowy w międzywarstwie (kierunek Z), co skutkuje mniejszą wytrzymałością modelu — Nie rekomendowane.

Układając model tak, jak pokazano na Rysunku C, model będzie miał podobny procent w kierunkach X i Y i Z, co pomaga zapobiegać wypaczeniom przy jednoczesnym zachowaniu wytrzymałości. Należy pamiętać, że takie ustawienie może skutkować większą liczbą zwisów. Aby rozwiązać ten problem, należy dodać do modelu odpowiednie wsparcie. Możesz włączyć automatyczne wsparcie lub namalować je ręcznie, zależnie od charakterystyk modelu.

(2) Wybór filamentu: Warty uwagi jest fakt iż filamenty wysokotemperaturowe, takie jak ABS, ASA, PC, PA, PA-CF, i inne, łatwiej się wypaczają. Dlatego też, jeśli to możliwe, zaleca się unikanie ich w przypadku wydruków wielkoformatowych. Zamiast tego zaleca się wybieranie filamentów takich jak PLA, PLA-CF, PETG, PETG-CF, PET-CF, i innych, które są mniej podatne na wypaczenia.

4. Inne uwagi

- Jeśli siła skurczu wydruków > siła magnetyczna między wydrukami a stołem grzewczym > siła przyczepności między wydrukami a platformą roboczą, wówczas bardziej prawdopodobne jest wystąpienie wypaczenia i separacji pomiędzy wydrukami a platformą roboczą. W takim przypadku należy zwiększyć przyczepność wydruków do platformy roboczej.

- Jeśli siła skurczu wydruków > siła przyczepności między wydrukami a platformą roboczą > siła magnetyczna pomiędzy platformą roboczą a stołem grzewczym, wówczas bardziej prawdopodobne jest wystąpienie wypaczenia i separacji pomiędzy platformą roboczą a stołem grzewczym. W takim przypadku należy zwiększyć przyczepność pomiędzy płytą roboczą a stołem grzewczym. Na przykład po rozpoczęciu drukowania użyj metalowych klipsów do zwężenia boków i narożników platformy roboczej i stołu grzewczego - należy zachować ostrożność, aby nie zostać uderzonym przez urządzenie lub nie wpłynąć na wydruk.

- Należy pamiętać, że jeśli rozmiar wydruku jest duży, gęstość wypełnienia jest wysoka, i używany jest filament o dużym prawdopodobieństwie wypaczenia, skurcz podczas procesu drukowania jest nieunikniony, a powyższe metody mogą nie całkowicie uniknąć potencjalnego wypaczenia.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.