Uwaga: ta funkcja jest obecnie w fazie rozwoju i może dawać niedokładne wyniki. Zalecana jest wyłącznie doświadczonym użytkownikom. Należy zachować ostrożność podczas korzystania z ustawień kalibracji, ponieważ nieprawidłowe ustawienia natężenia przepływu mogą potencjalnie uszkodzić drukarkę, w tym spowodować zatkanie dysz lub zatkanie ekstrudera.

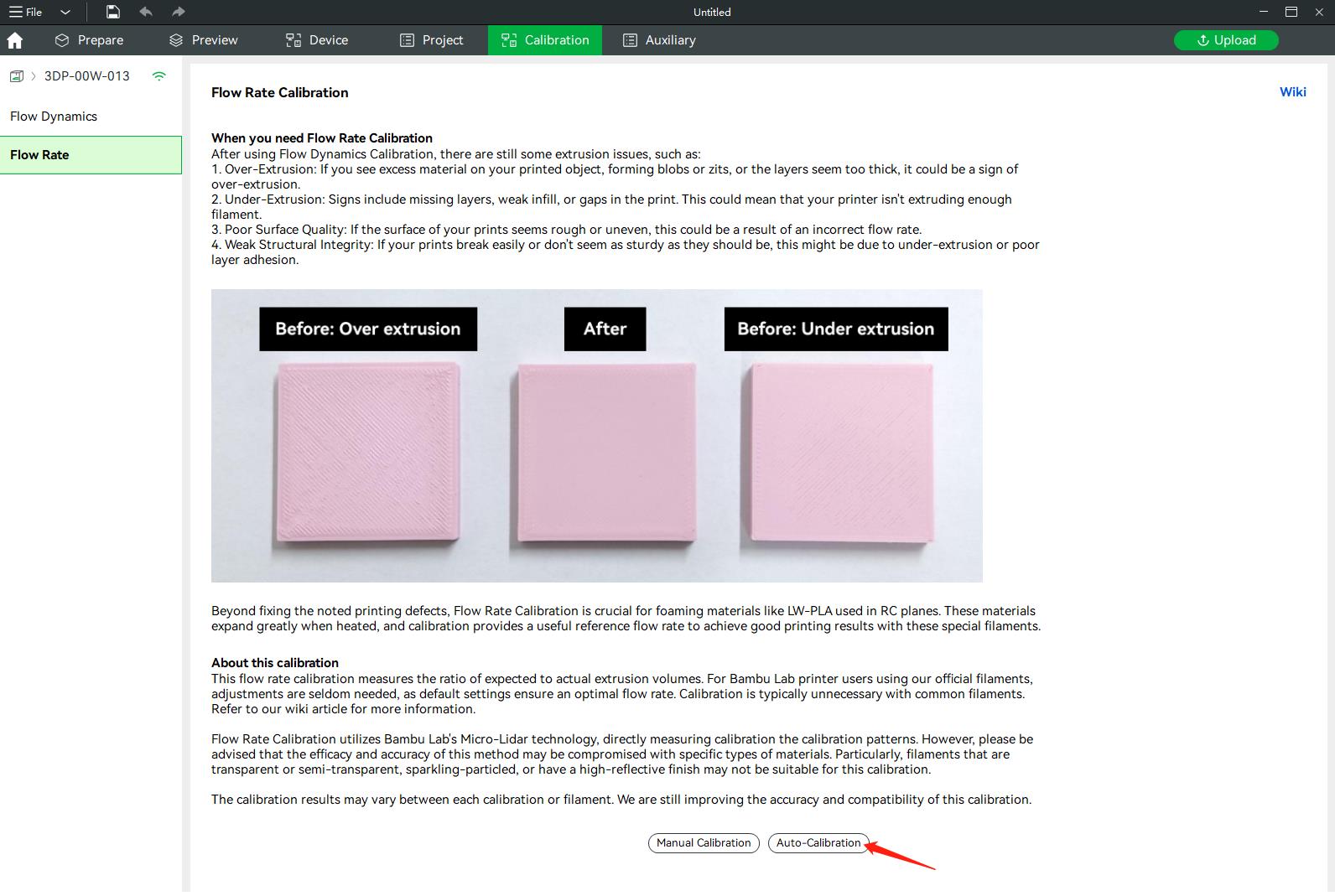

¶ Dlaczego musimy kalibrować współczynnik przepływu?

Druk 3D w technologii FDM wykorzystuje ciepło do łączenia materiałów w większe elementy. Jednakże zachowanie różnorodnych materiałów, zwłaszcza unikalnych i innowacyjnych filamentów, takich jak filamenty drewniane lub aktywnie spieniające, może zmieniać się w nieprzewidywalny sposób podczas procesu drukowania z powodu takich elementów, jak rozszerzanie wywołane ciepłem. Niespójności w produkcji filamentów mogą również powodować różnice w wytłaczaniu. Co więcej, niewłaściwe warunki długotrwałego przechowywania, takie jak bardzo wilgotne środowisko, mogą pogorszyć jakość filamentu, powodując nieprzewidziane zmiany w procesie drukowania. Czasami drobne zużycie mechaniczne spowodowane długotrwałym użytkowaniem może również powodować nieprawidłowe wytłaczanie. Niedokładne objętości wytłaczania niezmiennie pogarszają jakość druku.

Jeśli te natężenia przepływu zostaną dokładnie skalibrowane, nasza drukarka może osiągnąć lepszą kompatybilność z różnorodną gamą filamentów, umożliwiając nam wykorzystanie nawet tych wadliwych lub specjalnych w celu poprawy ogólnej jakości druku.

¶ Jak przeprowadzono kalibrację przepływów i ich ograniczenie?

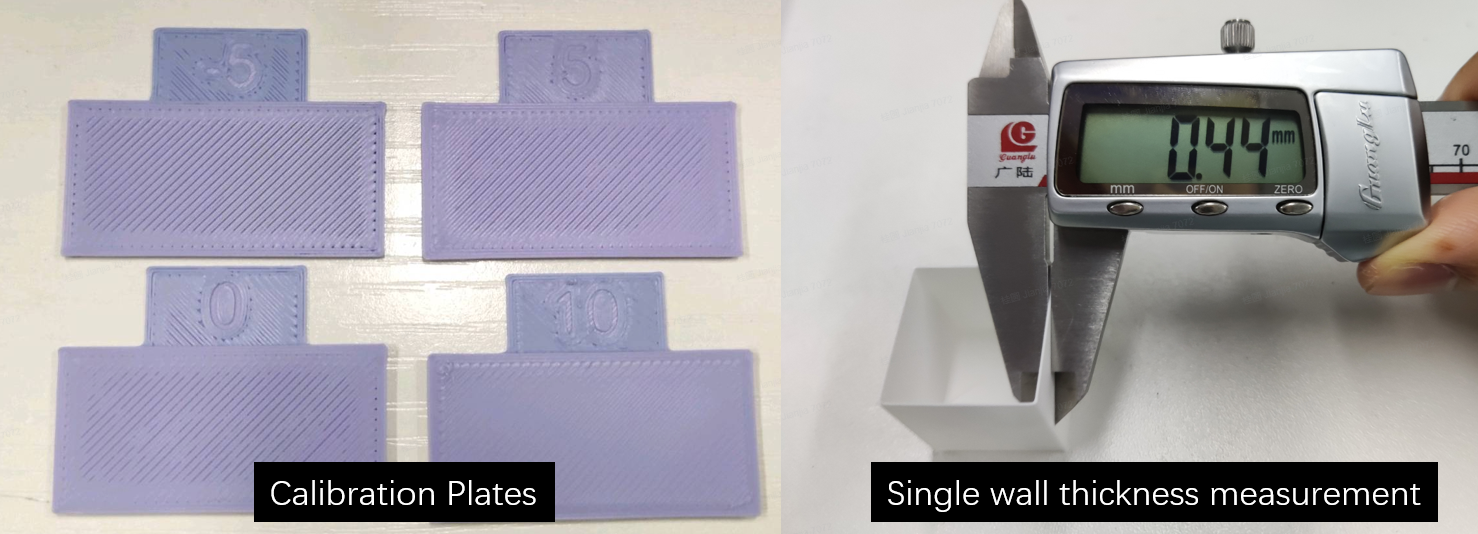

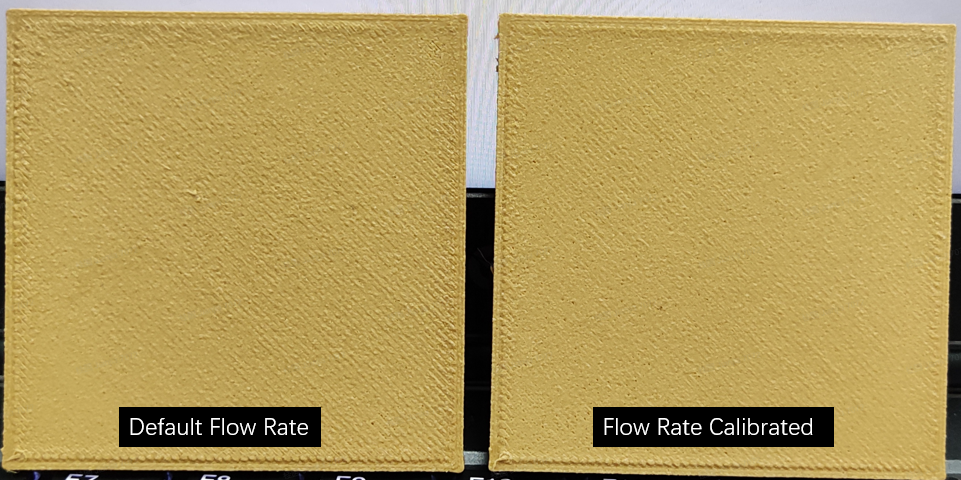

Niektórzy ludzie podejmują się dostosowywania kroków E i współczynników przepływu, aby rozwiązać problemy z wytłaczaniem. Typowa metoda kalibracji polega na wydrukowaniu płytek testowych i wizualnej ocenie ich jakości. Jednakże testy te mogą nie odzwierciedlać w pełni rzeczywistych warunków drukowania ani nie zapewniać bezpośredniego pomiaru objętości wytłaczania. Dlatego ich niezawodność i precyzja mogą się różnić.

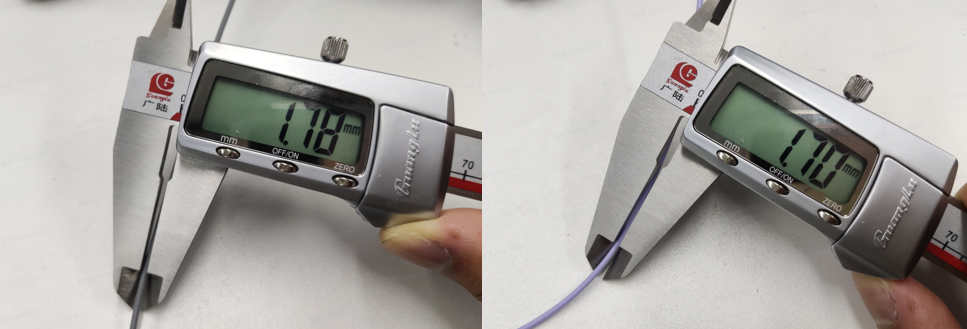

Inni mogą wydrukować jednościenną kostkę, a następnie zmierzyć jej grubość. Jednakże zaokrąglony charakter boków każdej wytłoczonej linii może stanowić wyzwanie dla dokładnego pomiaru natężenia przepływu, przez co niezawodność i precyzja tych metod jest różna.

Niektórzy użytkownicy często dostosowują różne parametry, próbując poprawić jakość druku. Jednak te poprawki mogą prowadzić do niespójności w różnych częściach lub ustawieniach. Materiały specjalne, takie jak lekko rozszerzający się filament drzewny lub znacznie rozszerzające się materiały spieniające, takie jak PLA-Aero lub LW-ASA, mogą wymagać kalibracji przepływu, aby utrzymać jakość i uniknąć nadmiernego wytłaczania. W przypadku lekkich filamentów pieniących, takich jak filamenty drewniane, kalibracja może potencjalnie złagodzić nadmierne wytłaczanie i poprawić jakość powierzchni.

¶ Kalibracja współczynnika przepływu za pomocą Bambu Lab Micro Lidar

W tym przypadku wykorzystujemy precyzyjny Micro Lidar, aby pomóc ustalić optymalny współczynnik przepływu, co z kolei poprawia jakość druku.

¶ Zasada działania

Precyzyjny Micro Lidar firmy Bambu Lab oferuje rewolucyjne rozwiązanie, umożliwiając bezpośredni pomiar objętości podczas procesu drukowania. Ta innowacyjna funkcja otwiera nowe możliwości w zakresie precyzyjnego dostrajania ustawień wytłaczania.

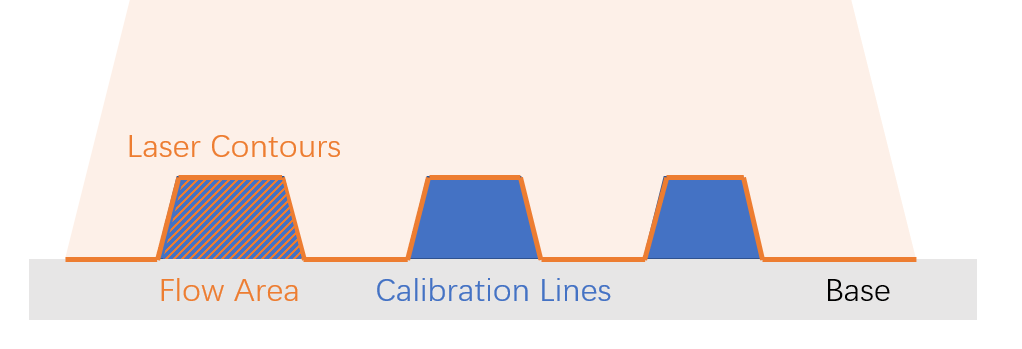

Proponowana przez nas metoda polega na drukowaniu zestawu linii w warunkach ściśle naśladujących drukowanie w świecie rzeczywistym. Te linie kalibracyjne, drukowane z różnymi prędkościami aby jak najlepiej symulować rzeczywiste warunki, są następnie skanowane przez Micro Lidar w celu obliczenia rzeczywistej objętości wytłaczania. Należy jednak zauważyć, że za tą pozornie prostą procedurą kryje się złożona seria algorytmów przetwarzania obrazu i sygnału. Te skomplikowane procesy w połączeniu z naszymi inteligentnymi algorytmami pomagają w zaleceniu optymalnych ustawień natężenia przepływu dla wydruków, biorąc pod uwagę wszelkie niespójności filamentów lub skutki złych warunków przechowywania.

¶ Jak przeprowadzić kalibrację natężenia przepływu za pomocą Micro Lidar

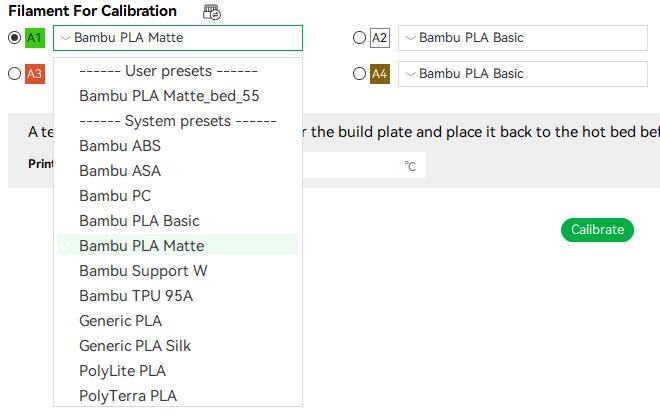

Aby wykonać kalibrację natężenia przepływu, zainicjuj proces w Bambu Studio. Wpis dotyczący kalibracji znajduje się na karcie Calibration w Bambu Studio (wersja > 1.7) obok opcji Flow Dynamics Calibration. Zaleca się przeprowadzenie kalibracji dynamiki przepływu (Dynamics) przed kalibracją natężenia przepływu (Rate).

Przed kliknięciem Auto-Calibration koniecznie przeczytaj stronę przygotowawczą. Nieprawidłowe wykonanie tego procesu może stanowić zagrożenie dla maszyny.

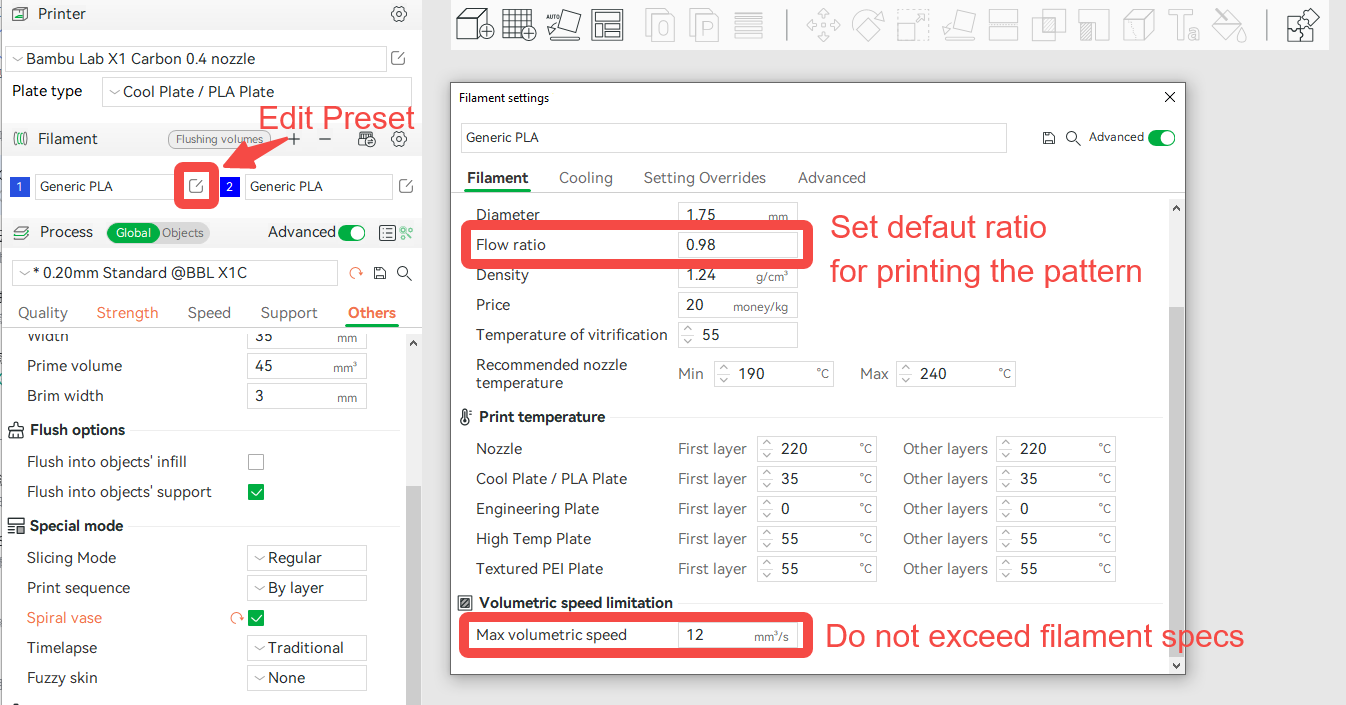

Ważne: wybierz ustawienia wstępne, które pasują do Twojego filamentu.

W przypadku filamentów innych firm możesz modyfikować wstępne ustawienia filamentu. Najbardziej istotnymi parametrami są domyślny współczynnik przepływu i maksymalna prędkość objętościowa. Nieprawidłowa maksymalna prędkość obrotowa może prowadzić do zatkania dyszy.

Pełny samouczek znajdziesz w poradniku wiki dla Bambu Studio.

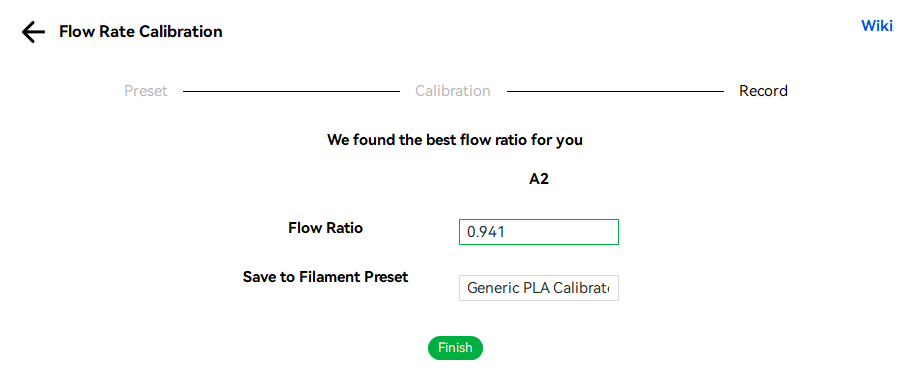

Kalibracja zajmie kilka minut. Po zakończeniu zostanie przedstawiony zalecany współczynnik przepływu. Przed zapisaniem ustawienia wstępnego możesz dostosować wynik lub zmienić nazwę ustawienia wstępnego.

¶ Jakiego filamentu można użyć do kalibracji, a jakiego nie

Biorąc pod uwagę wymaganą wysoką dokładność i wyzwania, jakie niesie ze sobą ten bezpośredni pomiar, nie jest on obecnie powszechnie kompatybilny ze wszystkimi filamentami. Pracujemy nad zwiększeniem stabilności i kompatybilności.

Filamenty ze specjalnymi wykończeniami odblaskowymi (takimi jak błyszczące, marmurowe, metalowe i jedwabne PLA) mogą zakłócać dokładność pomiaru i dlatego nie nadają się do kalibracji.

Filamenty przezroczyste i półprzezroczyste nie są obsługiwane.

Uwaga specjalna: W przypadku filamentów pieniących, które znacznie się rozszerzają (takich jak PLA Aero lub LW-ASA), zaleca się rozpoczęcie od niższego natężenia przepływu (na przykład 0,6).

Poniższa tabela podsumowuje najczęściej spotykane niekompatybilne filamenty. Filamenty nieujęte w tej tabeli również mogą ulec uszkodzeniu ze względu na swoje unikalne właściwości.

| Filament | Wykończenie powierzchni | Powód |

| PLA |

Błyszczące Marmurowe Metalowe Jedwabne |

Rozpraszające wykończenie powierzchni |

| ALL |

Przezroczyste Pół-przezroczyste |

Niekompatybilny |

| TPU | Brak możliwości wydrukowania linii kalibracyjnych |

¶ Jak sprawdzić, czy kalibracja się nie powiodła?

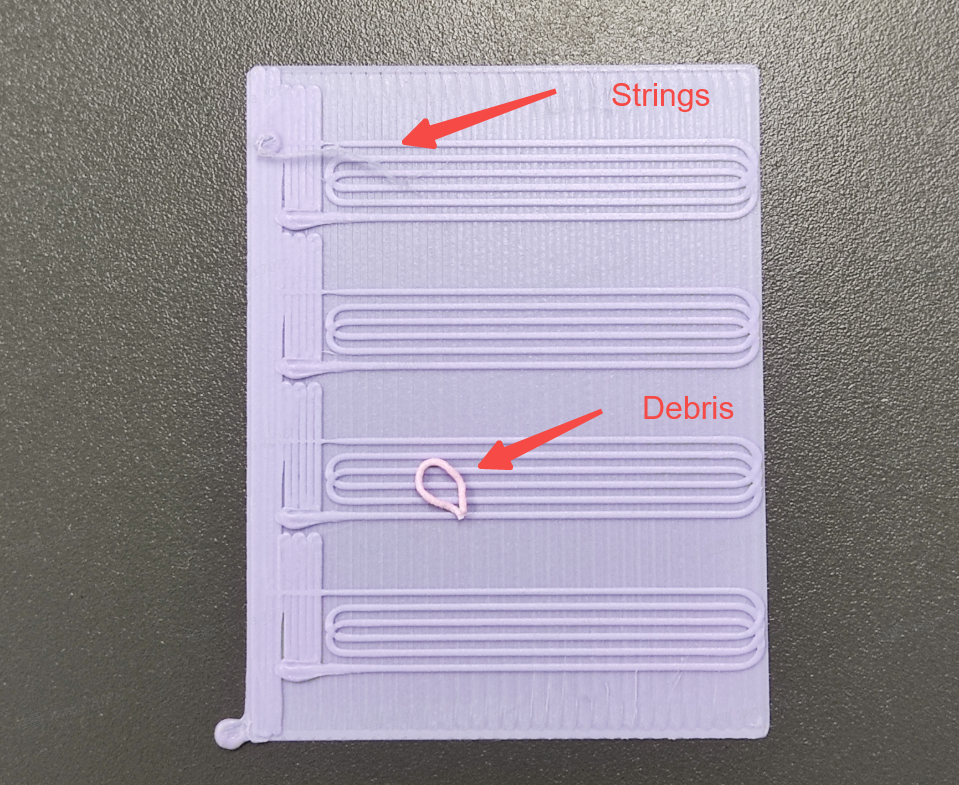

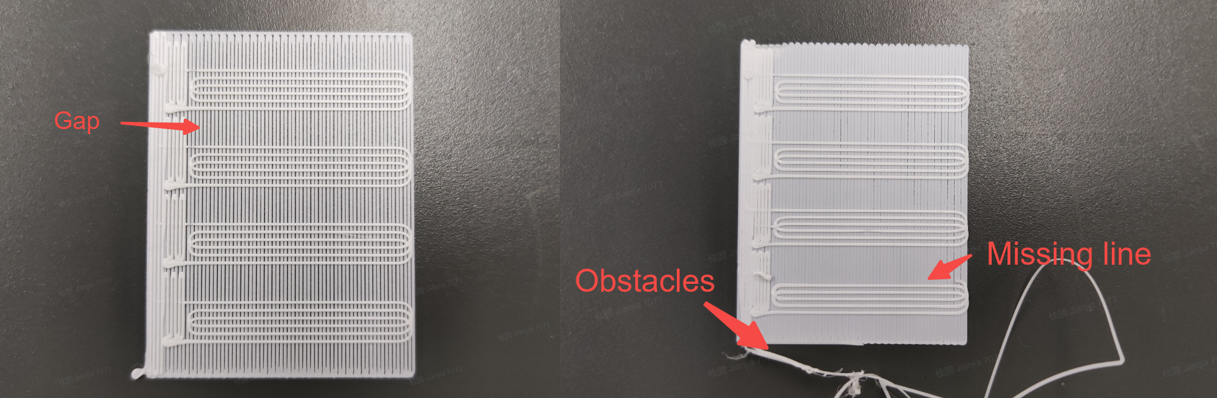

Gdy wynik kalibracji zwróci "Fail", oznacza to, że nie można było częściowo lub całkowicie uchwycić wzoru. Możesz rozwiązać poniższy problem i spróbować przeprowadzić kolejną kalibrację. Kalibracja może zakończyć się niepowodzeniem z kilku powodów. Oprócz nieobsługiwanych filamentów wymienionych powyżej, najczęstszymi przyczynami są zasłonięte lub niejasne wzorce kalibracji oraz nieprawidłowe ustawienia filamentu.

¶ Zasłonięte lub niejasne wzorce kalibracji

Niektóre filamenty mogą wytwarzać smugi lub zanieczyszczenia, które zasłaniają wzór kalibracyjny podczas skanowania laserowego. Zanieczyszczenia mogą pochodzić z nadmiernego wycieku filamentu podczas skanowania lub po prostu z resztek ostatniego wydruku rozdmuchiwanych przez wentylatory. Spróbuj usunąć wzór i rozpocząć kolejną rundę.

¶ Nieprawidłowe ustawienia filamentu

Aby skalibrować filament, konieczne jest wydrukowanie wzoru kalibracyjnego, choć nie musi on być bezbłędny. Nieprawidłowe ustawienia filamentu, na przykład niewłaściwa temperatura stołu, która uniemożliwia przyklejenie się wzorca kalibracyjnego do stołu, nieprawidłowe współczynnik początkowy filamentu lub nieprawidłowy typ filamentu w przypadku używania filamentów innych firm, mogą spowodować niepowodzenie w wydrukowaniu wzoru kalibracyjnego lub utworzenie linii kalibracyjnych, które są albo zbyt szerokie, albo zbyt wąskie.

Na przykład, jeśli spróbujesz skalibrować PLA innej firmy przy użyciu ustawień wstępnych dla PLA-Aero, które ma początkowe natężenie przepływu ustawione na 0,6, może to skutkować znacznym niedostatecznym wytłoczeniem podczas drukowania wzoru.

¶ Inne możliwe problemy powodujące niepowodzenie kalibracji:

- Niekompatybilne filamenty

- Nieprawidłowe ustawienia wstępne filamentu lub typ stołu

- Brudna soczewka Lidara - wyczyść ją

- Brudny stół grzewczy, przez który wzór rozpada się podczas drukowania

Jeśli wyniki kalibracji nie są zadowalające, możesz spróbować ponownie lub wprowadzić szacunkowe natężenie przepływu do ustawień wstępnych filamentu i zacząć od tego.

¶ Jak wykorzystać wynik kalibracji

Po kalibracji wynik można zapisać we wstępnym ustawieniu filamentu. Alternatywnie możesz zapisać numer bezpośrednio na szpuli.

W przypadku przyszłych projektów drukowania możesz użyć skalibrowanego ustawienia wstępnego do pocięcia wydruku w Bambu Studio.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.