¶ Dlaczego obróbka laserowa wymaga informacji o grubości materiału?

W obróbce laserowej musimy znać grubość materiału, aby pomóc maszynie skupić się na określonym miejscu, w przeciwnym razie obróbka się nie powiedzie, ponieważ laser nie będzie skupiony.

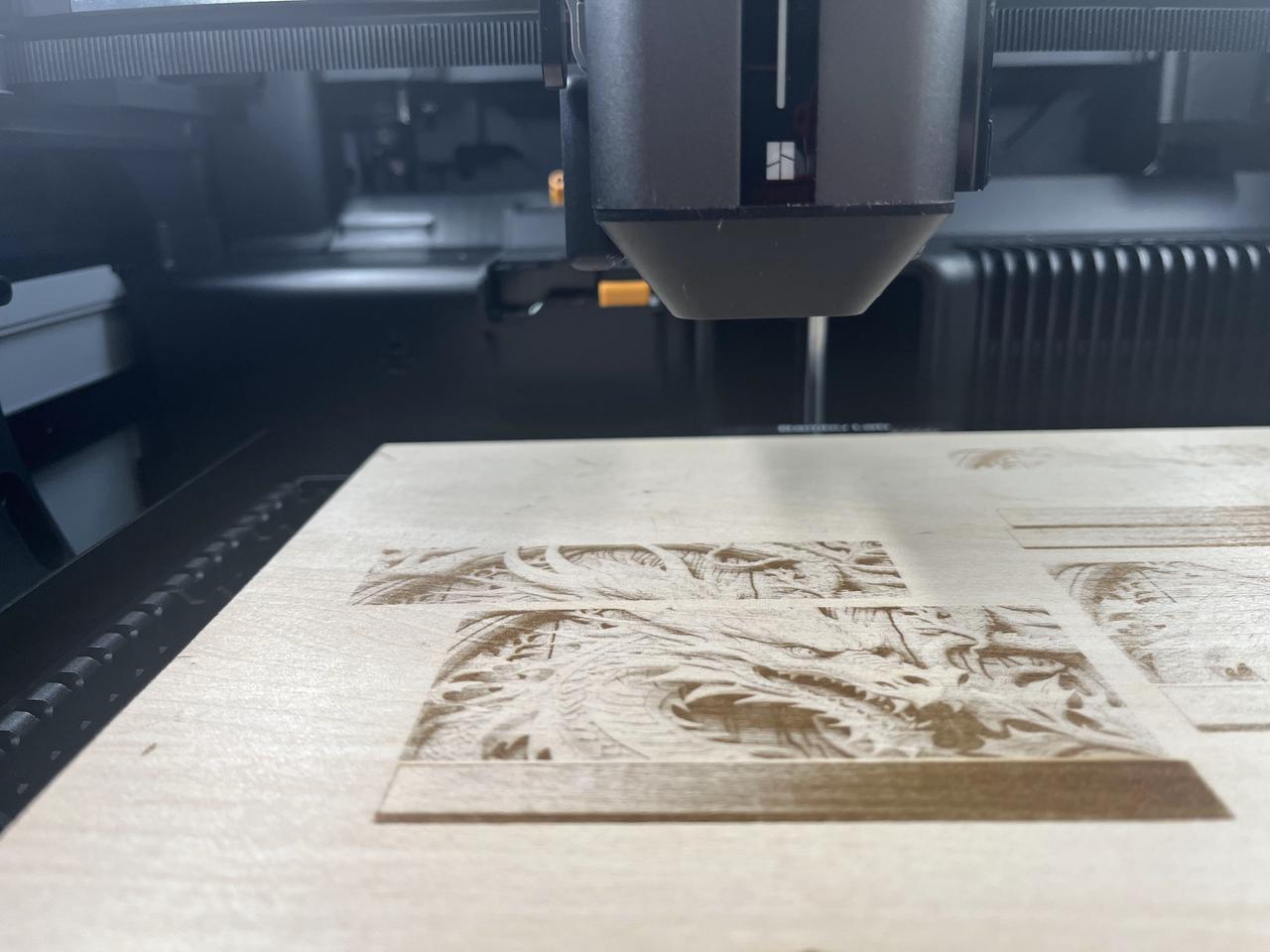

W scenariuszu grawerowania grubych przedmiotów maszyna musi uzyskać grubość przedmiotu, aby laser mógł skupić się na górnej powierzchni przedmiotu. |

¶ W jaki sposób maszyna mierzy grubość materiału?

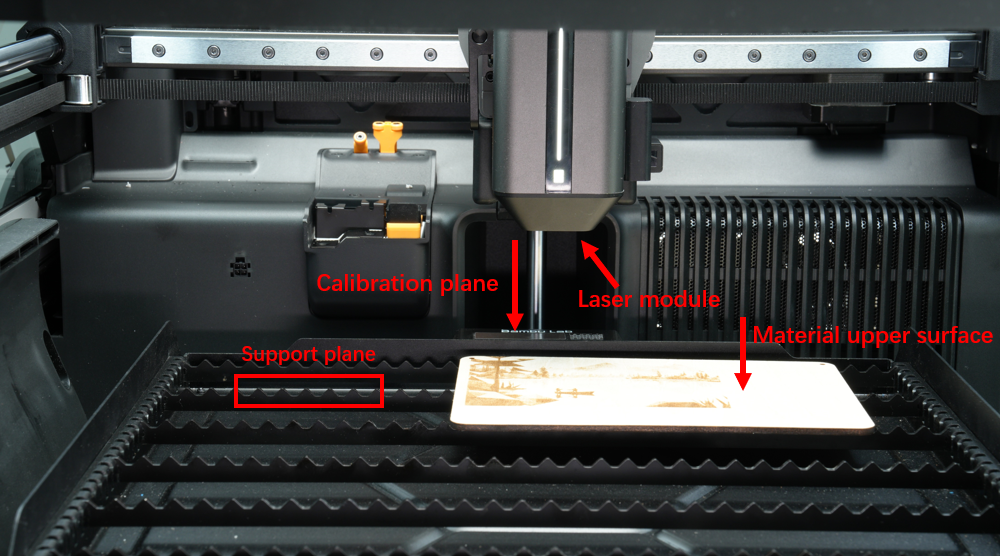

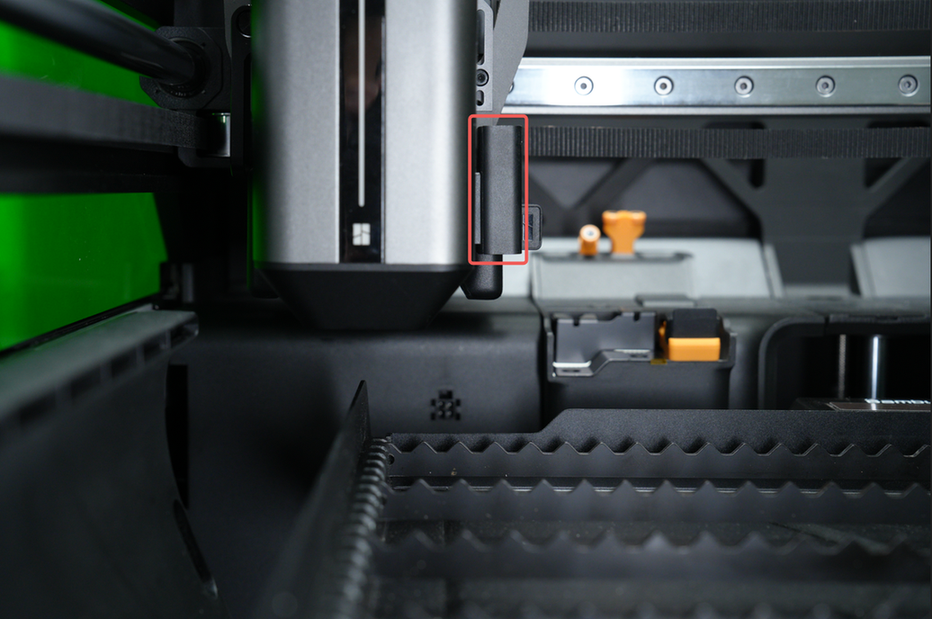

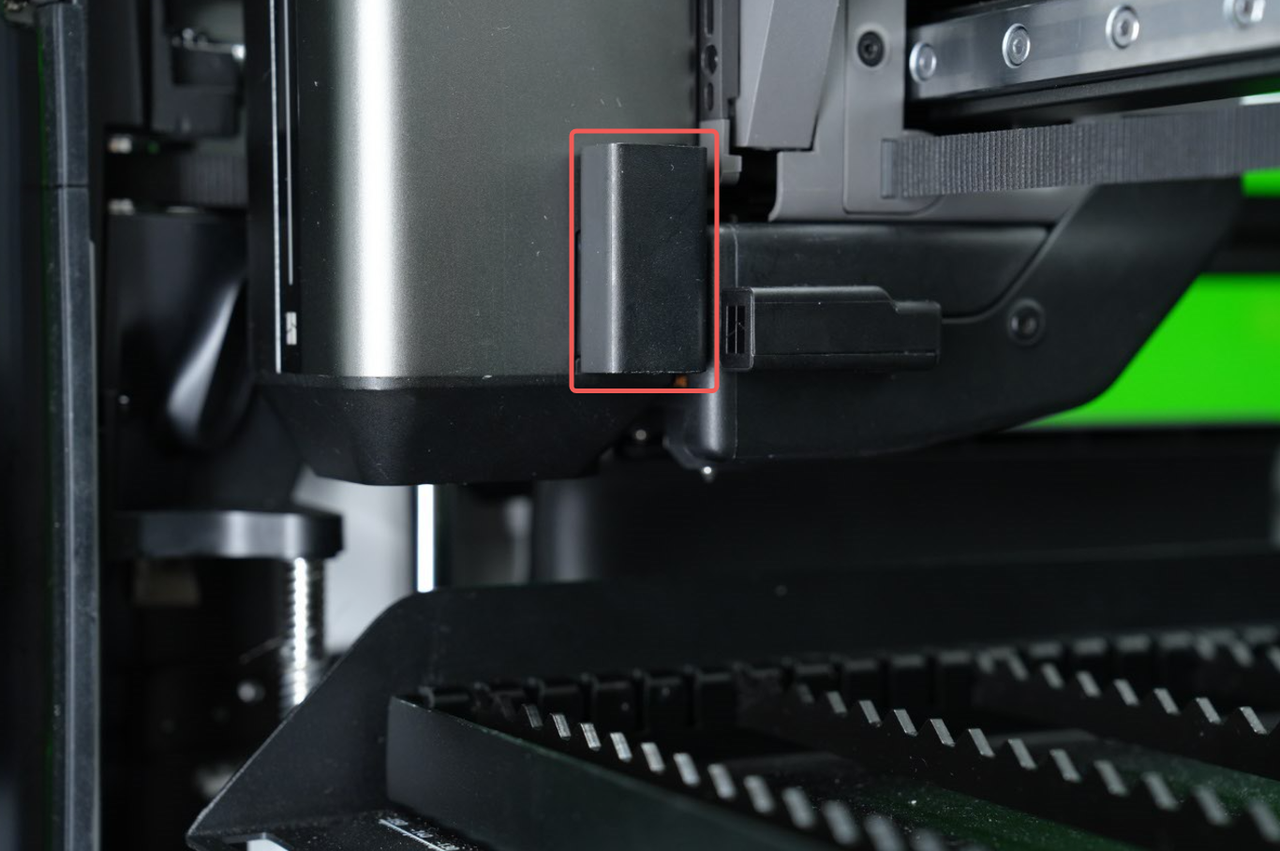

Sonda wysokości lasera w module laserowym realizuje funkcję pomiaru grubości materiału. Mierzy odległość powierzchni przedmiotu od modułu laserowego. Wykorzystując tę właściwość, sonda wysokości lasera może pośrednio mierzyć „grubość” materiałów.

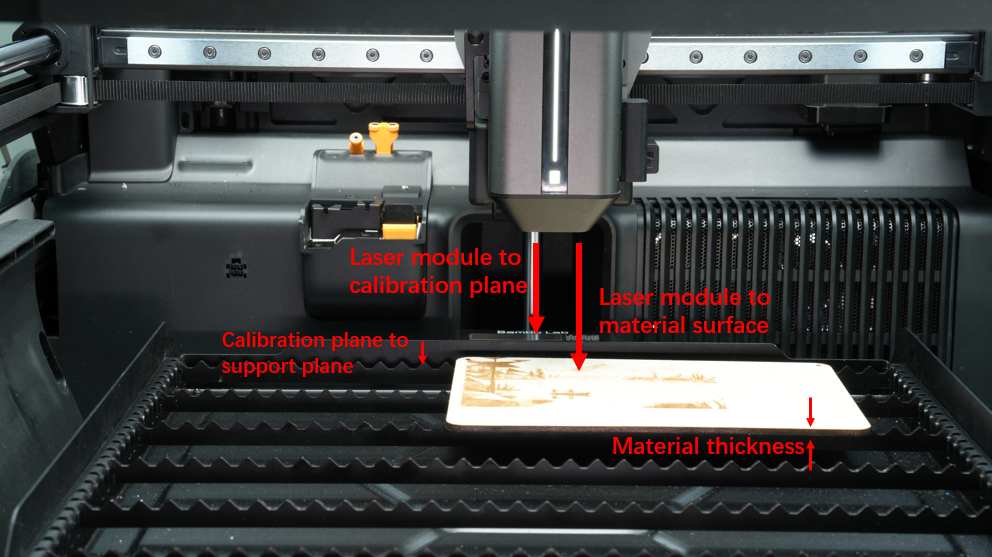

„Grubość” materiału = odległość od górnej powierzchni materiału do powierzchni nośnej platformy laserowej * = odległość od modułu laserowego do płaszczyzny kalibracyjnej platformy (wartość zmierzona) + odległość od płaszczyzny kalibracyjnej do płaszczyzny nośnej (wartość teoretyczna) - odległość od modułu laserowego do górnej powierzchni materiału (wartość zmierzona).

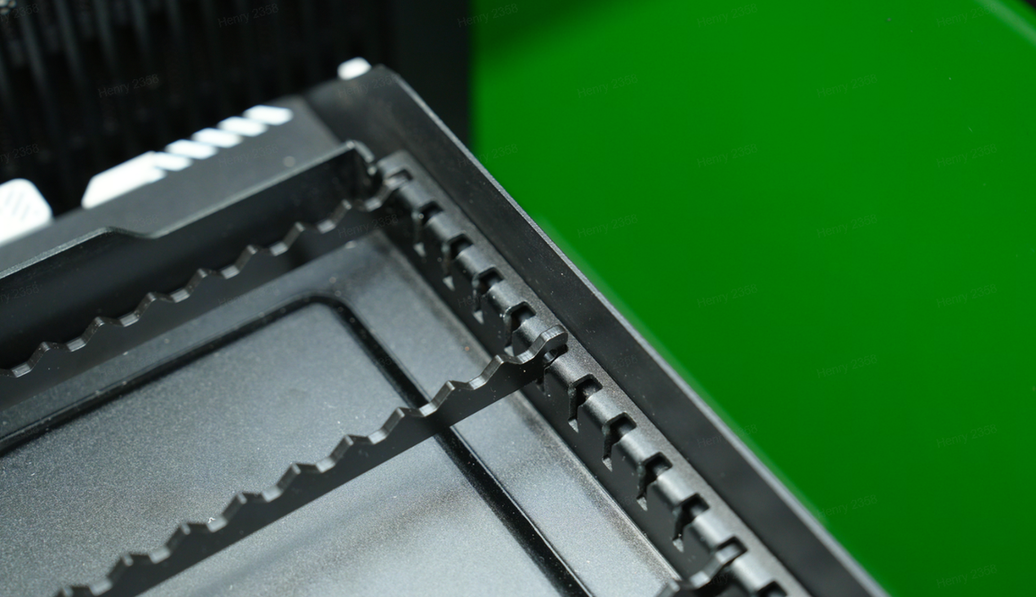

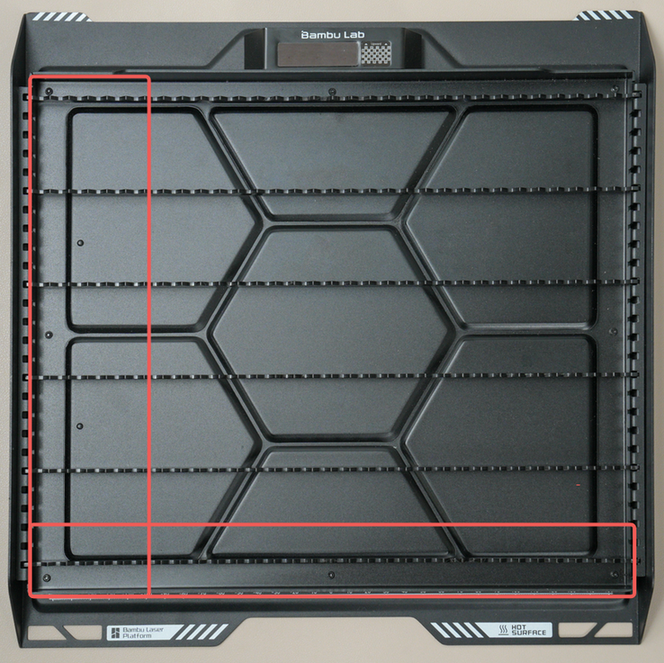

Powierzchnia podparcia platformy laserowej odnosi się do górnej powierzchni pasów podparcia.

Powodem pośredniego obliczenia grubości w ten sposób jest umożliwienie użytkownikowi skupienia lasera poprzez wprowadzenie ręcznie zmierzonej grubości. Bez tego parametru użytkownik nie ma łatwego sposobu na osiągnięcie skupienia poprzez ręczny pomiar. W końcu użytkownik może łatwo zmierzyć grubość materiału za pomocą suwmiarki, ale nie może bezpośrednio zmierzyć odległości między materiałem a modułem laserowym.

|

|

¶ Dlaczego pomiar grubości jest niedokładny? (Nawet wartości ujemne?)

Grubość obiektu mierzona metodą przedstawioną powyżej może mieć błędy w porównaniu z grubością mierzoną ręcznie. Istnieją dwa główne źródła błędów:

1. Odległość od płaszczyzny kalibracji do płaszczyzny podparcia jest wartością teoretyczną, która niekoniecznie musi odpowiadać rzeczywistej zmierzonej wartości i może wprowadzać pewne błędy. Typowe scenariusze obejmują:

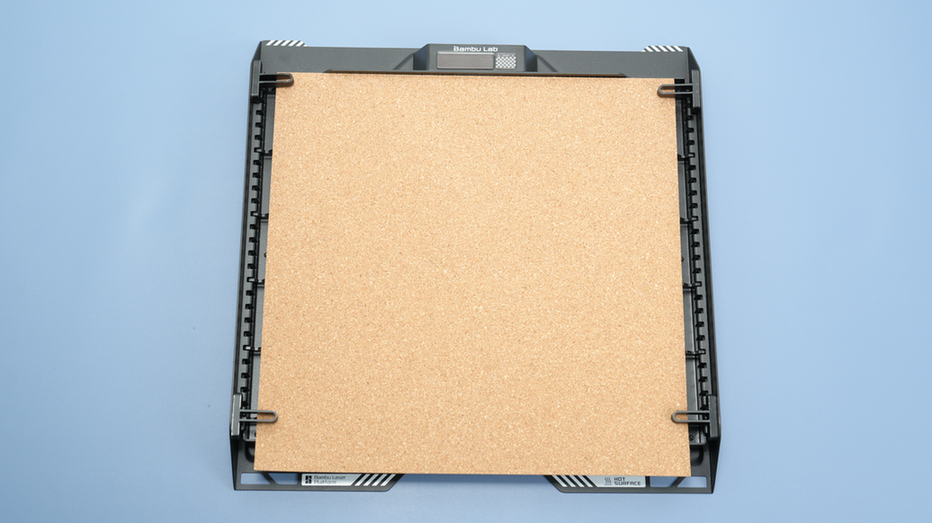

- Gdy materiał do obróbki musi zostać umieszczony na platformie laserowej, jeśli inne typy platform zostaną błędnie umieszczone, wystąpi znaczny błąd w wysokości płaszczyzny podparcia.

- Jeśli listwy platformy laserowej nie zostaną prawidłowo zainstalowane, zmierzona wysokość płaszczyzny podparcia nieznacznie wzrośnie.

Błąd wysokości płaszczyzny podparcia spowodowany wypaczeniem listwy |

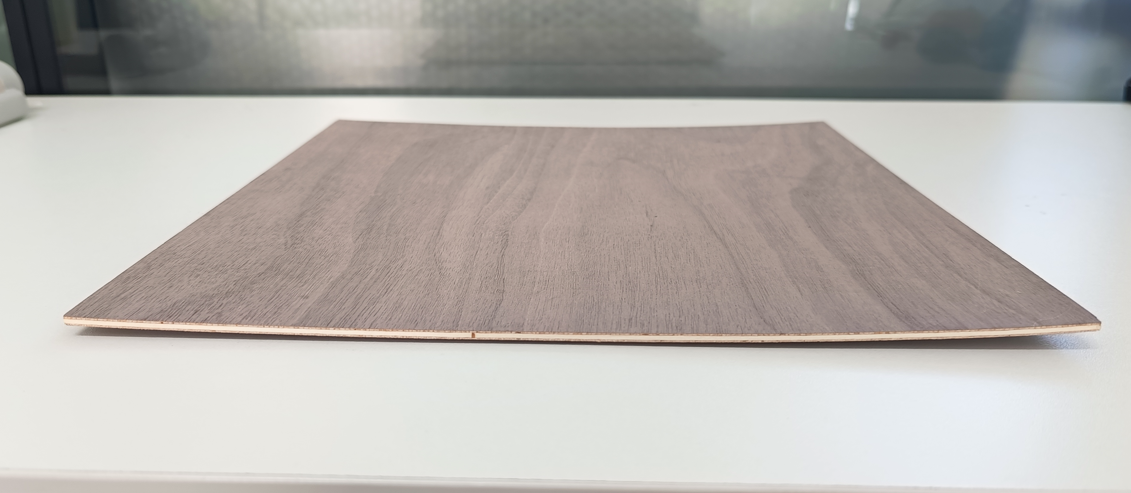

2. Wypaczanie materiału może spowodować, że odległość od powierzchni obiektu do powierzchni podparcia będzie większa niż rzeczywista grubość obiektu.

Wypaczona płyta powoduje, że odległość między powierzchnią podparcia a górną powierzchnią materiału jest większa niż grubość materiału |

Dlatego automatycznie mierzony pomiar grubości może nie być taki sam, jak grubość zmierzona suwmiarką.

Ręczny pomiar grubości suwmiarką |

Ta wiki zawiera instrukcje dotyczące spłaszczania materiału w celu rozwiązania problemu wypaczania Gięcie sklejki: przyczyny, zapobieganie i przywracanie. Możesz również spróbować rozwiązać ten problem, naciskając krawędź materiału kołkami materiałowymi. Aby uzyskać więcej informacji na temat korzystania z kołków, zapoznaj się z tą wiki: Wprowadzenie do platformy laserowej i platformy tnącej

|

|

3. W przypadku przetwarzania wieloprocesowego na tej samej płycie możesz użyć modułu laserowego, umieszczając platformę tnącą zamiast platformy laserowej. Jeśli uruchomisz automatyczny pomiar grubości bez żadnego materiału na platformie tnącej, mogą pojawić się wartości ujemne. Dzieje się tak, ponieważ moduł laserowy wykonuje operację bazowania w oparciu o platformę laserową, a wysokości platformy tnącej i platformy laserowej mogą się nieznacznie różnić. Jest to normalne zjawisko i nie ma się czym martwić.

4. Jeśli umieścisz bardzo cienkie materiały (takie jak papier A4) na platformie, pomiar grubości może pokazać wartość ujemną. Dzieje się tak również dlatego, że wysokość płaszczyzny bazowania modułu laserowego i płaszczyzny umieszczenia materiału mogą się nieznacznie różnić. Nie martw się — to całkowicie normalne.

¶ Czy niedokładny pomiar grubości maszyny wpłynie na ostrość lasera i efekt przetwarzania?

Użyj zmierzonej „grubości” do przetwarzania, a błąd w tym pomiarze grubości nie wpłynie na dokładność ogniskowania i efekt przetwarzania. Na przykład w grawerowaniu powierzchni dokładność ogniskowania lasera zależy tylko od odległości od powierzchni materiału do modułu laserowego, którą można dokładnie zmierzyć bezpośrednio. Żaden z czynników wymienionych powyżej, które wpływają na wyniki pomiaru grubości, nie wpłynie na pomiar tej odległości (nawet jeśli jest to wartość ujemna).

¶ Kroki operacji pomiaru grubości

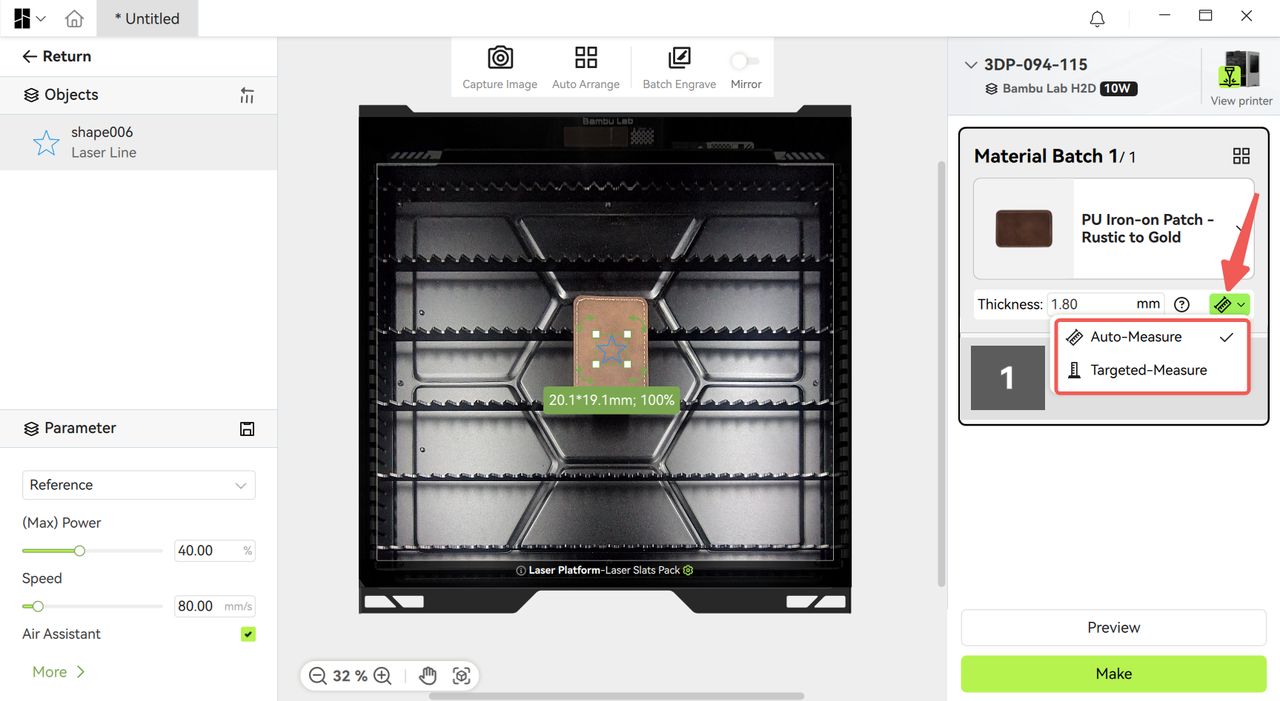

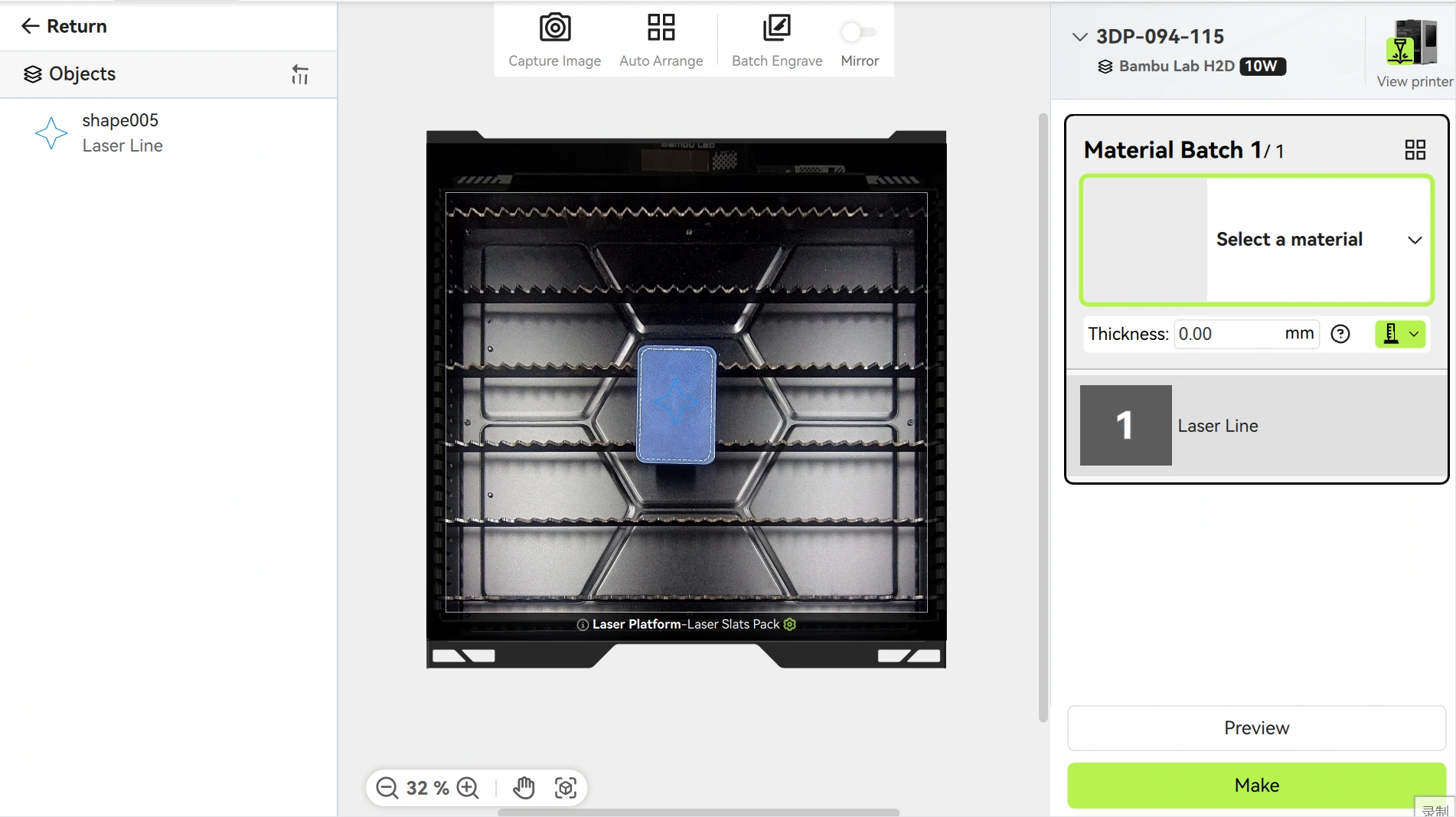

Bambu Suite oferuje dwie metody automatycznego pomiaru grubości materiału, z dwiema opcjami dostępnymi na stronie przygotowawczej oprogramowania: Auto-Measure i Targeted-Measure.

¶ Automatyczny pomiar

Kliknij „Automatyczny pomiar”. Jeśli nie zrobiłeś jeszcze zdjęcia tła, drukarka zmierzy środek obszaru przetwarzania. Jeśli zrobiłeś już zdjęcie tła, oprogramowanie automatycznie znajdzie położenie materiału, wyśle je do drukarki i użyje środka kształtu materiału jako punktu pomiarowego, aby sprawdzić grubość materiału.

¶ Możliwe przyczyny niepowodzenia pomiaru lub nieprawidłowej wartości pomiaru

- Materiał nie jest umieszczony lub jego rozmiar jest bardzo mały (mniej niż 15 mm długości i szerokości), w takim przypadku mogą zostać wykryte nieprawidłowe wartości grubości.

- Wstępnie ustawiona grubość materiału znacznie odbiega od rzeczywistej grubości. Wprowadź wstępnie ustawioną grubość bliższą rzeczywistej grubości i spróbuj ponownie.

Załóżmy, że materiał jest mały i umieszczony na krawędzi platformy laserowej. W takim przypadku może on przekroczyć zakres pomiaru (konkretny zakres pomiaru jest szczegółowo opisany w sekcji pomiaru punktowego poniżej). Zaleca się umieszczenie materiału w pobliżu środka platformy laserowej, aby zapewnić dokładny pomiar.

Używane są materiały przezroczyste, takie jak przezroczysty akryl lub szkło. Zaleca się zastąpienie ich materiałami nieprzezroczystymi i ponowną próbę. Jeśli konieczne jest użycie materiałów przezroczystych, należy ręcznie zmierzyć grubość i wprowadzić wartość do oprogramowania. Uwaga: Laser może nie ustawiać ostrości prawidłowo na materiałach przezroczystych, co może mieć wpływ na wyniki grawerowania.

Powierzchnia materiału jest nierówna. Zaleca się zastąpienie go materiałem bardziej płaskim i ponowną próbę.

Oprogramowanie obecnie nie obsługuje automatycznego pomiaru materiałów grubszych niż 30 mm. Jeśli musisz grawerować takie materiały, możesz ręcznie zmierzyć grubość i wprowadzić wartość w oprogramowaniu. Obsługa pomiaru grubszych materiałów zostanie dodana w przyszłych aktualizacjach oprogramowania układowego.

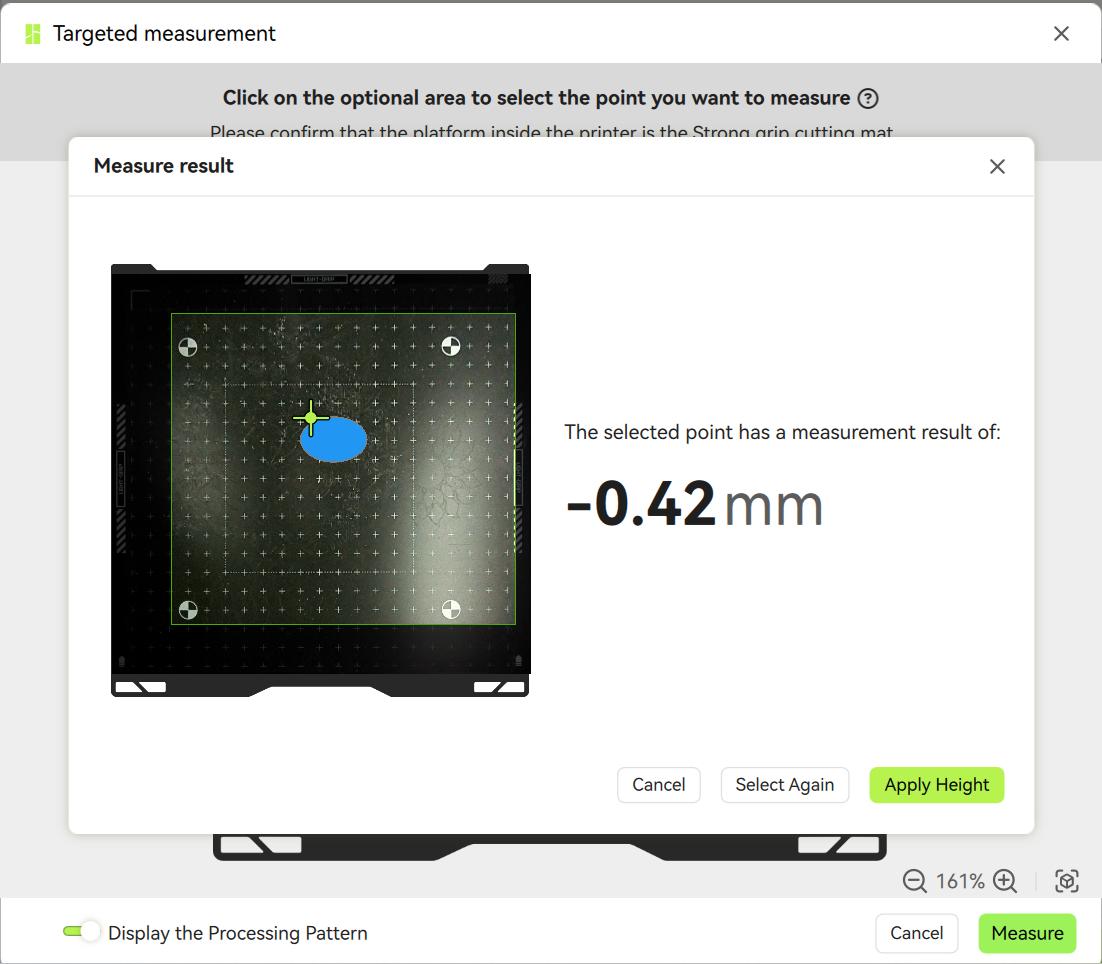

¶ Pomiar docelowy

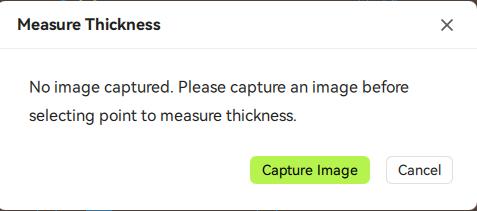

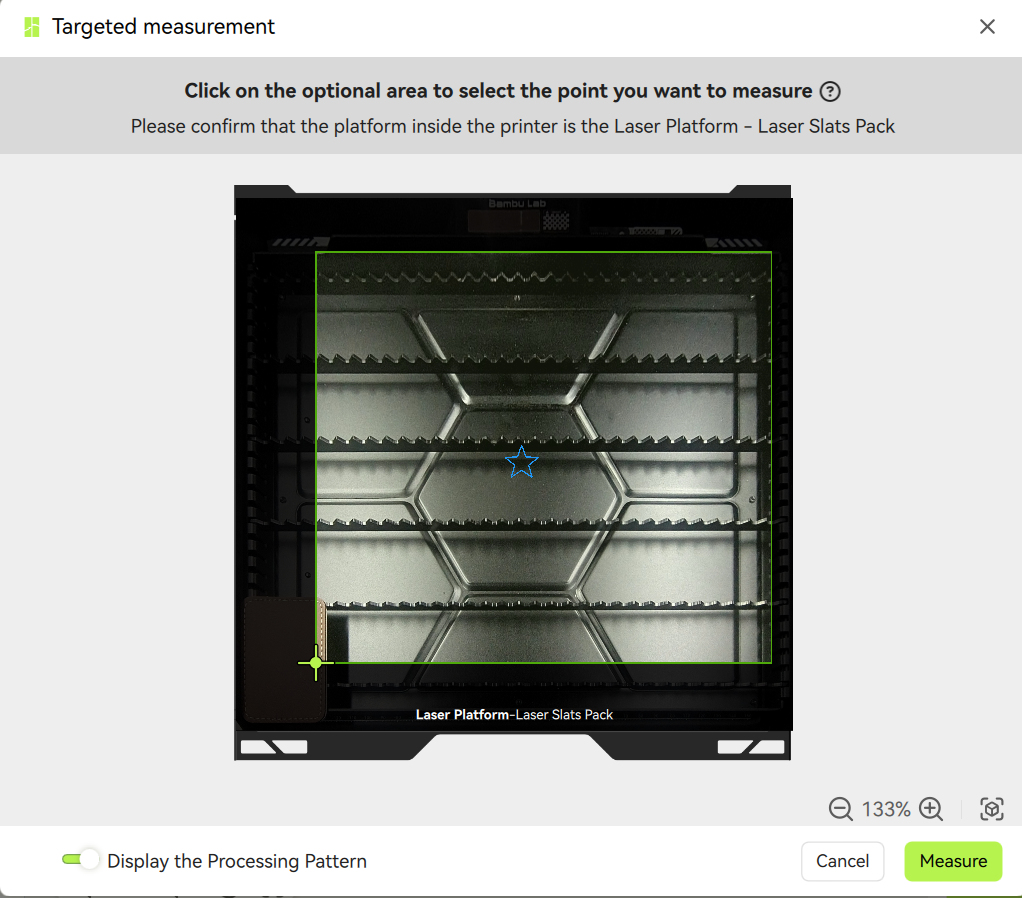

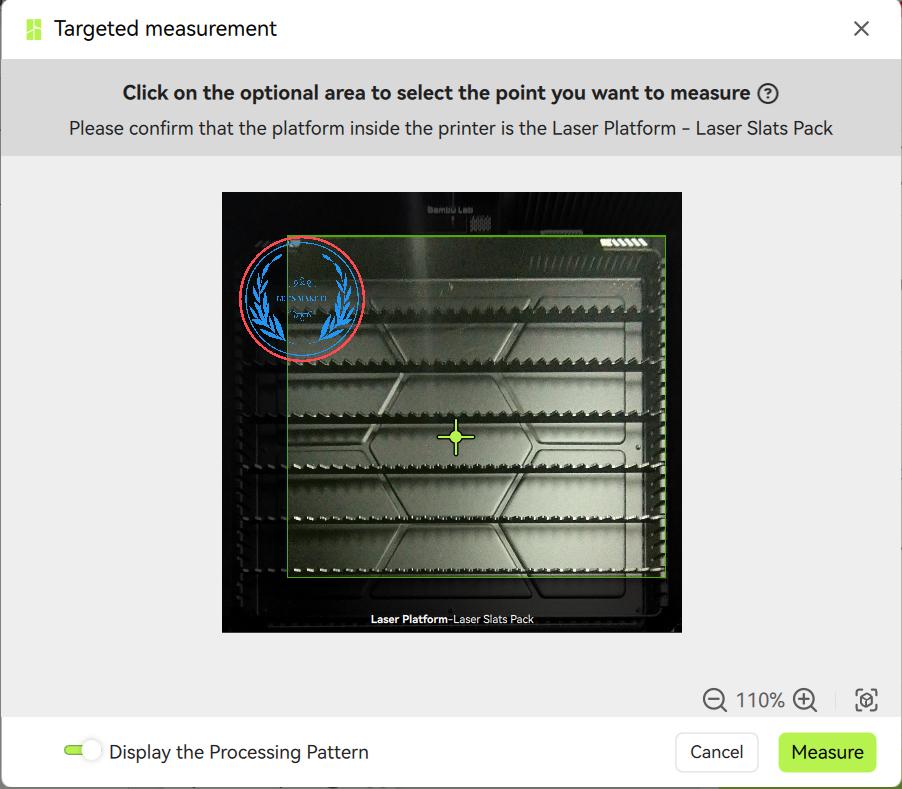

Przed pomiarem docelowym najpierw uchwyć obraz tła płaszczyzny przetwarzania (jeśli nie, pojawi się odpowiednie przypomnienie), a następnie kliknij „Pomiar docelowy” i wybierz punkt na powierzchni materiału do pomiaru grubości zgodnie z monitami.

¶ Kwestie wymagające uwagi

Podczas wybierania pomiaru docelowego należy zwrócić uwagę na następujące kwestie:

1. Wybierz położenie środkowe obiektu jako punkt pomiaru grubości

Spróbuj wybrać położenie środkowe obiektu jako punkt pomiaru, aby poprawić tolerancję błędów pomiaru grubości.

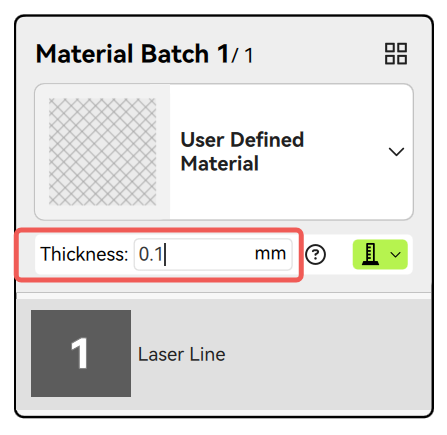

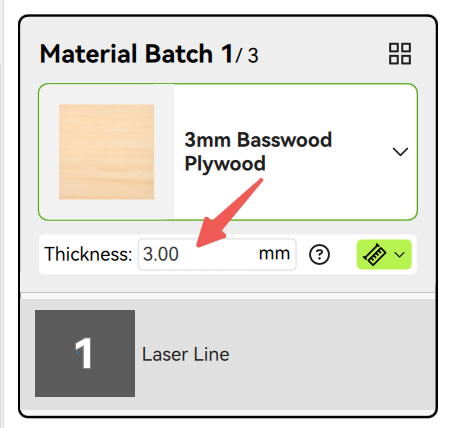

2. Prawidłowo dostosuj wstępnie ustawioną grubość materiału

Dokładniejsza wstępnie ustawiona grubość materiału może pomóc Ci uzyskać dokładniejszy obraz podglądu, co pomaga urządzeniu dokładniej zmierzyć grubość materiału.

Możesz:

- Kliknąć „Wybierz materiał”, aby załadować wstępnie ustawione materiały i odpowiadające im wartości grubości z biblioteki materiałów.

- Jeśli używasz niestandardowych materiałów, wprowadź wartość zbliżoną do rzeczywistej grubości materiału jako wstępnie ustawioną grubość.

- Jeśli nie masz pewności co do grubości materiału, możesz oszacować i wprowadzić przybliżoną wartość.

3. Wybierz materiały nieprzezroczyste i płaskie do przetworzenia

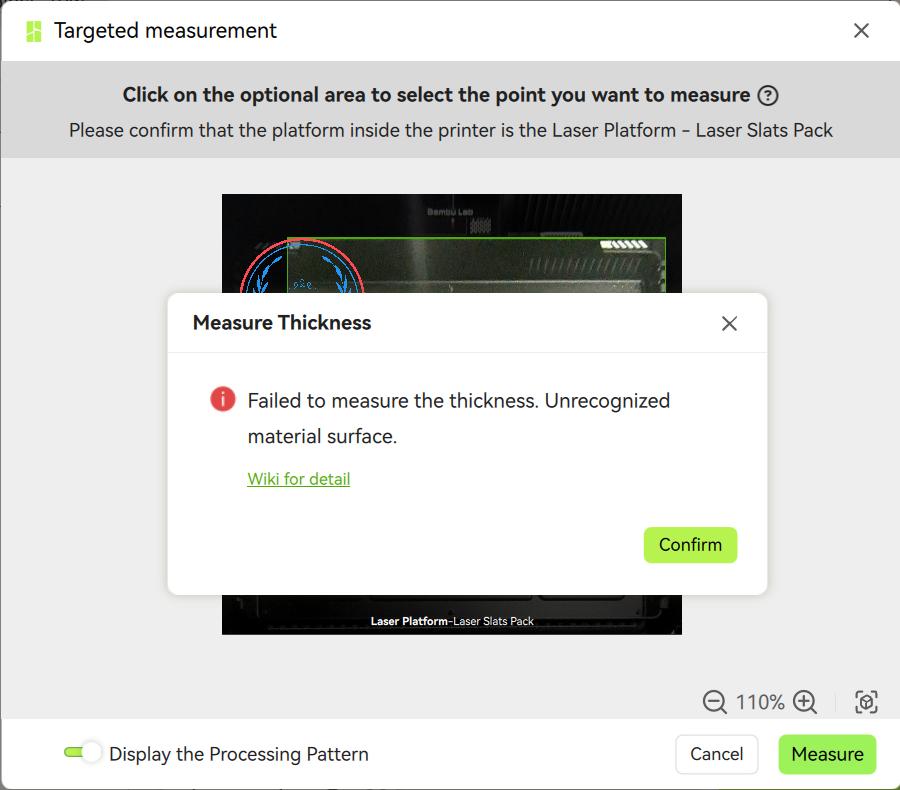

Pomiar grubości materiału opiera się na funkcji pomiaru optycznego i obecnie nie obsługuje pomiaru grubości materiałów przezroczystych.

Jeśli powierzchnia obiektu jest nierówna, pomiar grubości może również się nie powieść. Nie należy używać materiałów o bardzo nierównych powierzchniach w trybie obróbki 2D. Sugerujemy wymianę materiału o nieprzezroczystej i płaskiej powierzchni, a następnie ponowne uruchomienie pomiaru grubości materiału w oprogramowaniu.

4. Istnieją martwe punkty w wyborze punktów pomiaru grubości, więc wybrany obszar jest mniejszy niż obszar przetwarzania modułu laserowego, a należy zwrócić uwagę na rozmieszczenie materiałów.

- Założeniem pomiaru grubości jest to, że lidar musi rozpoznać obiekt, a obszar, do którego lidar może się przesunąć, jest niezgodny z modułem laserowym. Gdy głowica jest przesunięta maksymalnie w lewo, pozycja lidara znajduje się na X56. Gdy głowica jest przesunięta najbardziej na zewnątrz, pozycja lidara znajduje się na Y40. Tak więc ogólny zakres martwych punktów wynosi X<56 i Y<40.

- Zielone pole w oprogramowaniu reprezentuje obszar, który lidar może rozpoznać, a który można ręcznie wybrać do pomiaru. Jeśli małe kawałki materiału znajdują się poza obszarem wyboru, należy ponownie dostosować położenie materiału.

¶ Możliwe przyczyny niepowodzenia pomiaru

- Materiał nie został umieszczony i mogą zostać wykryte nieprawidłowe wartości grubości.

Wybrany punkt pomiaru znajduje się blisko krawędzi lub poza powierzchnią obiektu. Należy wybrać punkt pomiaru na środku powierzchni obiektu i spróbować ponownie.

Ustawiona grubość materiału znacznie odbiega od rzeczywistej grubości. Wprowadź ustawioną grubość, która jest bliższa rzeczywistej grubości i spróbuj ponownie, ale będziemy dążyć do optymalizacji tego problemu w przyszłych wersjach oprogramowania, aby cały proces był bardziej zautomatyzowany bez ręcznego wprowadzania danych.

Używane są materiały przezroczyste, takie jak przezroczysty akryl lub szkło. Zaleca się zastąpienie ich materiałami nieprzezroczystymi i ponowną próbę. Jeśli konieczne jest użycie materiałów przezroczystych, zmierz ręcznie grubość i wprowadź wartość w oprogramowaniu. Uwaga: Laser może nie ustawiać ostrości prawidłowo na materiałach przezroczystych, co może mieć wpływ na wyniki grawerowania.

Powierzchnia materiału jest nierówna. Zaleca się zastąpienie go bardziej płaskim materiałem i ponowną próbę.

Jeśli na platformie laserowej nie zostanie umieszczony żaden materiał lub punkt pomiarowy zostanie wybrany w obszarze, w którym nie znajduje się żaden materiał, pomiar grubości może również się nie powieść.

¶ Pomiar ręczny

Jeśli materiał jest specjalny i nie można użyć funkcji automatycznego pomiaru grubości wspomnianej powyżej, należy zmierzyć grubość i ręcznie wprowadzić ją do oprogramowania. Kroki są następujące:

- Umieść płaski kawałek materiału w drukarce. Użyj lidaru, aby automatycznie zmierzyć grubość, wybierając opcję „Automatic-Measure” lub „Target-Measure”. Po zmierzeniu grubości przez maszynę, użyj suwmiarki, aby ręcznie sprawdzić grubość. Różnica między tymi dwoma pomiarami to błąd (ΔT), obliczony jako: ΔT = Pomiar maszynowy - Pomiar suwmiarką.

Ręczny pomiar grubości za pomocą suwmiarki:

Jeśli drukarka nie może automatycznie zmierzyć pewnych materiałów, użyj suwmiarki, aby zmierzyć ich grubość. Wprowadź zmierzoną wartość wraz z możliwym zakresem błędu (±ΔT) do kolumny „thickness” w oprogramowaniu i rozpocznij przetwarzanie.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl. za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.