¶ Wprowadzenie

Zapewnienie czystej i drożnej dyszy jest kluczowe podczas procesu drukowania 3D, ponieważ ma to bezpośredni wpływ na jakość i wydajność wydruku. Dzięki inteligentnemu silnikowi ekstrudera H2D opracowaliśmy praktyczną funkcję, która umożliwia użytkownikom skuteczne czyszczenie dyszy. Zdecydowanie zalecamy włączenie tej funkcji do rutynowej konserwacji, aby skutecznie wydłużyć żywotność dyszy.

Oto kilka scenariuszy, w których konieczna jest konserwacja metodą Cold Pull (na zimno):

Częste błędy przeciążenia silnika ekstrudera: Jeśli silnik ekstrudera często zgłasza błędy przeciążenia w normalnych warunkach przepływu drukowania, oznacza to nadmierny opór dyszy i wymaga natychmiastowego czyszczenia.

Przed przejściem na filament TPU: TPU jest bardzo wrażliwy na opór dyszy. Jeśli wcześniej użyto innych materiałów, zalecamy wykonanie procedury Cold Pull przed drukowaniem z TPU, aby zapewnić płynne wytłaczanie.

Uwaga: Jeśli dysza jest całkowicie zatkana i nie można jej wyczyścić za pomocą standardowej procedury płukania, zapoznaj się najpierw z procedurą przetykania hotendu. Po usunięciu zatoru należy wykonać operację Cold Pull.

Kryteria testowe całkowitego zatkania dyszy: Po zamontowaniu dyszy na ekstruderze i stałym podgrzaniu jej do 250°C, wykonaj test podawania przy użyciu filamentu PLA lub PETG. Jeśli z końcówki dyszy nie jest wytłaczany żaden stopiony materiał lub wytłaczanie jest znacznie niższe niż normalnie, dyszę uważa się za całkowicie zatkaną.

¶ Wybór parametrów

W serii testów ustaliliśmy, że PLA i PETG sprawdzają się znakomicie w procesie przetykania na zimno. Inne filamenty wykazały słabą wydajność, ponieważ są podatne na rozrywanie, pozostawiając resztki wewnątrz dyszy. W przypadku czyszczenia filamentów produkowanych przez producentów zewnętrznych, przed użyciem należy uważnie przeczytać instrukcję i upewnić się, że są one używane w odpowiednich warunkach. Poniżej znajduje się przewodnik po wyborze parametrów podczas procesu przetykania na zimno:

¶ Wybór ekstrudera

Zarówno lewy, jak i prawy ekstruder obsługują automatyczne funkcje zimnego przeciągania. Jeśli wykonujesz zimne przeciąganie na dyszy HF, zalecamy użycie odpowiedniego ekstrudera, aby znacznie zwiększyć wskaźnik powodzenia.

¶ Wybór dyszy

Tutaj musisz wprowadzić parametry dyszy, którą chcesz przetkać na zimno. Ze względu na różnice w parametrach geometrycznych różnych dysz, wstępnie ustawiliśmy odpowiednie parametry dla każdego typu dyszy.

¶ Wybór filamentu do przetykania na zimno

Filamenty do przetykania na zimno muszą spełniać trzy podstawowe funkcje:

- Wykonywać płukanie w oparciu o temperaturę płukania, aby usunąć wszelkie pozostałości wewnątrz dyszy.

- Napełnić komorę dyszy na podstawie temperatury drukowania filamentu.

- Ochłonąć do temperatury przetykania na zimno, aby usunąć wewnętrzne zanieczyszczenia. Różne modele dysz mogą wymagać różnych filamentów:

Dysza SF: Zalecane jest PLA lub PETG.

Dysza HF: Preferowany jest PETG ze względu na lepszą rozciągliwość.

¶ Wybór temperatury płukania

Możesz wybrać odpowiednią temperaturę płukania na podstawie najwyższej temperatury filamentu, jakiego dysza używała wcześniej:

250°C: Odpowiednia dla filamentów niskotemperaturowych, takich jak PLA, PETG, TPU, PVA itp.

290°C: Odpowiednia dla filamentów wysokotemperaturowych, takich jak ABS, ASA, PA, PC, PET itp.

320°C: Odpowiednia dla filamentów ultrawysokotemperaturowych, takich jak PPS, PPA, etc.

Jeśli nie masz pewności, jaką temperaturę wybrać, możesz oprzeć temperaturę płukania o najwyższą temperaturę użytkową posiadanych filamentów.

¶ Wybór temperatury

Przetykanie na zimno działa poprzez precyzyjną kontrolę temperatury dyszy (zaleca się ustawienie jej na 20-30°C powyżej temperatury zeszklenia filamentu) i wykorzystanie lepkosprężystości materiału do fizycznego usuwania zanieczyszczeń ze ścianki dyszy. H2D ma wstępnie skonfigurowane tabele parametrów, ale możesz je elastycznie dostosować w oparciu o skuteczność Cold Pull i wskaźnik powodzenia. Sugerowany przyrost regulacji wynosi 5°C. Szczegółowe wskazówki dotyczące regulacji są następujące:

Jeśli napotkasz znaczny opór, a filament łatwo pęka, zaleca się zwiększenie temperatury.

Jeśli filament pęka przy minimalnym oporze, zaleca się obniżenie temperatury.

¶ Proces przetykania na zimno

¶ Rozpoczęcie:

¶ Wybór parametrów:

Na przykład, wykonywanie operacji cold pull przy użyciu prawego ekstrudera z dyszą o standardowym przepływie (SF) 0,4 i filamentem PLA:

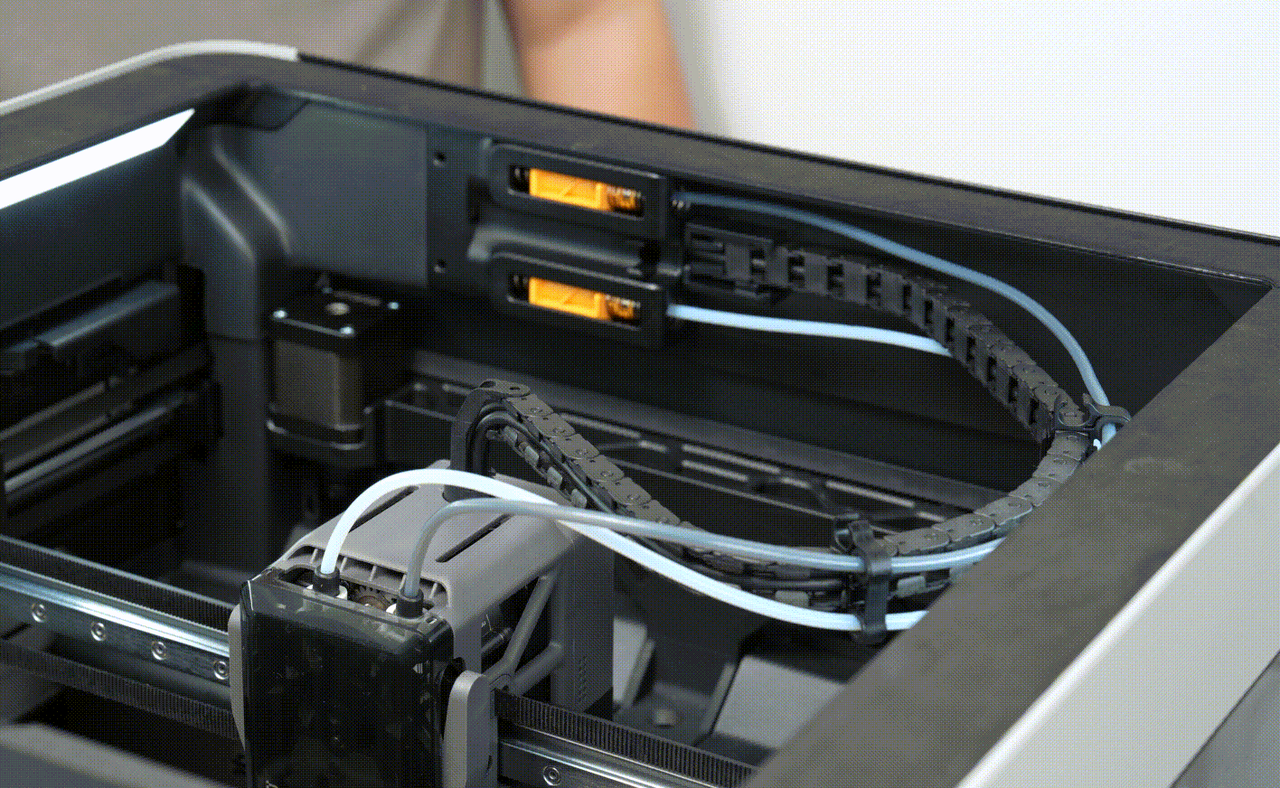

¶ Demontaż rurki PTFE:

W tym przewodniku jako przykładu użyto czyszczenia prawej głowicy, więc potrzebujesz usunąć tylko prawą rurkę PTFE.

¶ Automatyczne płukanie i cold pull:

Po przesunięciu głowicy i stołu grzewczego do wyznaczonych pozycji, odetnij co najmniej 30 cm filamentu i załaduj go do odpowiedniej głowicy.

.gif)

Podczas tego procesu maszyna automatycznie wykona czynności płukania i uzupełniania filamentu. Gdy temperatura spadnie do ustawienia cold pull, ekstruder automatycznie i powoli przepchnie filament. Następnie należy wykonać kolejną operację usuwania filamentu.

Uwaga:

Po przejściu maszyny w tryb automatyczny dysza się nagrzeje. Nie dotykaj dyszy, aby uniknąć oparzeń.

Podczas automatycznego płukania i procesu zimnego przeciągania z maszyny może wydzielać się dym z powodu wysokiej temperatury płukania. Zamknij przednią i górną pokrywę maszyny i poczekaj na zakończenie płukania przed ich otwarciem.

¶ Przetykanie na zimno wykonywane przez użytkownika:

Podczas przetykania na zimno temperatura dyszy pozostanie na ustawionej przez Ciebie temperaturze. Unikaj bezpośredniego kontaktu z dyszą, aby uniknąć oparzeń.

Po wyświetleniu przez maszynę monitu o wykonanie ręcznego przetykania, chwyć filament nad ekstruderem i powoli pociągnij go w górę. Ciągnij filament powoli i w linii prostej; nadmierna prędkość lub niewłaściwy kąt mogą spowodować pęknięcie filamentu.

¶ Ocena skuteczności:

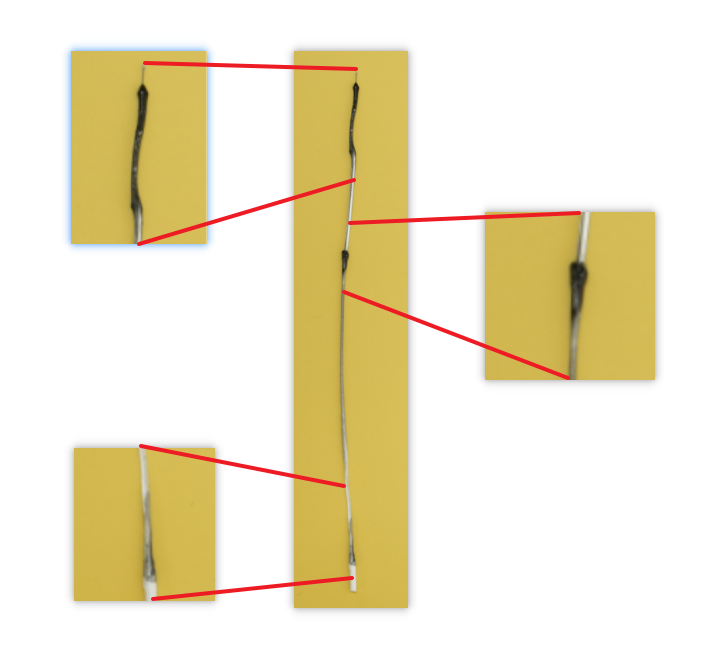

Zwróć uwagę na następujące wskaźniki jakości na końcu przeciąganego filamentu (na poniższym obrazku pokazano dyszę HF):

Spójność kolorów: Przeciągany filament nie powinien zawierać żadnych obcych zanieczyszczeń koloru ani zwęglonych osadów.

Czystość powierzchni: Powierzchnia wyciągniętego filamentu powinna mieć jednorodny stan stopiony, bez przytwierdzonego ziarnistego materiału spiekanego.

Zdecydowanie zalecamy wielokrotne powtarzanie zimnego przeciągania, aż wytłaczany filament będzie miał czystą powierzchnię bez żadnych nieprawidłowych pozostałości (na poniższym obrazku pokazano dyszę HF).

¶ Ponowna instalacja rurki PTFE:

W tym przewodniku jako przykład wykorzystano czyszczenie prawego hotendu. Ponieważ usunięto tylko prawą rurkę PTFE, należy ponownie podłączyć tylko prawą rurkę PTFE.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.