¶ Podstawowe zasady

(1) Niższe prędkości przy niższych temperaturach, wyższe prędkości przy wysokich temperaturach.

Gdy zwiększasz prędkość drukowania, konieczne jest jednoczesne stopienie większej ilości filamentu, co wymaga podniesienia temperatury dyszy, aby zapewnić dodatkowe ciepło. Na przykład, po włączeniu trybu Sport lub Ludicrous, prędkość drukowania wzrasta, a temperatura dyszy musi zostać podniesiona, aby uniknąć niedostatecznego stopienia filamentu, powodującego brak materiałów; I odwrotnie, gdy prędkość drukowania zostanie zmniejszona do bardzo niskiego poziomu, filament pozostanie w dyszy przez dłuższy czas, powodując jego pełniejsze stopienie, co może prowadzić do problemów, takich jak nitki i wycieki. Istnieją jednak górne limity zarówno prędkości druku drukarki, jak i temperatury roboczej, odpowiednie dla każdego rodzaju filamentu. Dlatego wzrost temperatury dyszy i prędkości druku ma zastosowanie tylko w określonym zakresie.

(2) Im wyższa prędkość drukowania, tym krócej trwa drukowanie, ale gorsza jakość druku – powierzchnia nie jest wystarczająco gładka i szczegółowa.

Im wyższa prędkość drukowania, tym większe ciśnienie stopionego filamentu z dyszy. Wraz ze wzrostem prędkości powierzchnia staje się bardziej podatna na pękanie i wykazuje nienormalną płynność. Dodatkowo niedostateczne nagrzanie filamentu może skutkować słabą płynnością stopu i niezadowalającą gładkością powierzchni. Dlatego drukowanie z dużą szybkością zwykle prowadzi do powstania stosunkowo szorstkich i mniej delikatnych powierzchni, wykazuje niski połysk, a nawet może spowodować utratę niektórych drobnych szczegółów. Wręcz przeciwnie, drukowanie przy niskich prędkościach, zwłaszcza przy niskich prędkościach i wysokich temperaturach dysz, zwykle prowadzi do gładszych i delikatniejszych powierzchni druku, które wykazują większy połysk i wyraźniejsze szczegóły.

(3) Im niższa wysokość warstwy, tym mniej oczywiste są linie warstw i tym wyższa jakość druku, ale tym dłuższy czas drukowania.

(4) W pewnym zakresie, im więcej ścian i większa gęstość wypełnienia, tym wydruki są mocniejsze, ale większe ryzyko wypaczenia i dłuższy czas drukowania.

(5) Im większy rozmiar dyszy, tym mniejsze ryzyko zatkania podczas drukowania z filamentów zawierających włókna takie jak CF, GF itp. oraz krótszy czas drukowania modeli wielkoformatowych. Po zwiększeniu temperatury dyszy można ustawić większą prędkość objętościową dla większych dysz (dysze 0,6 i 0,8 mm), co dodatkowo skraca czas drukowania. Niemniej jednak należy pamiętać, że może to skutkować niższą jakością druku.

(6) Im większy rozmiar i większa gęstość wypełnienia wydruków, tym większe ryzyko wypaczenia. Filamenty wysokotemperaturowe, takie jak ABS, ASA, PC, PA, PA-CF itp., są podatne na większe wypaczanie, szczególnie gdy temperatura w komorze jest niska. Aby zmniejszyć lub uniknąć wypaczeń, możesz rozważyć następujące metody:

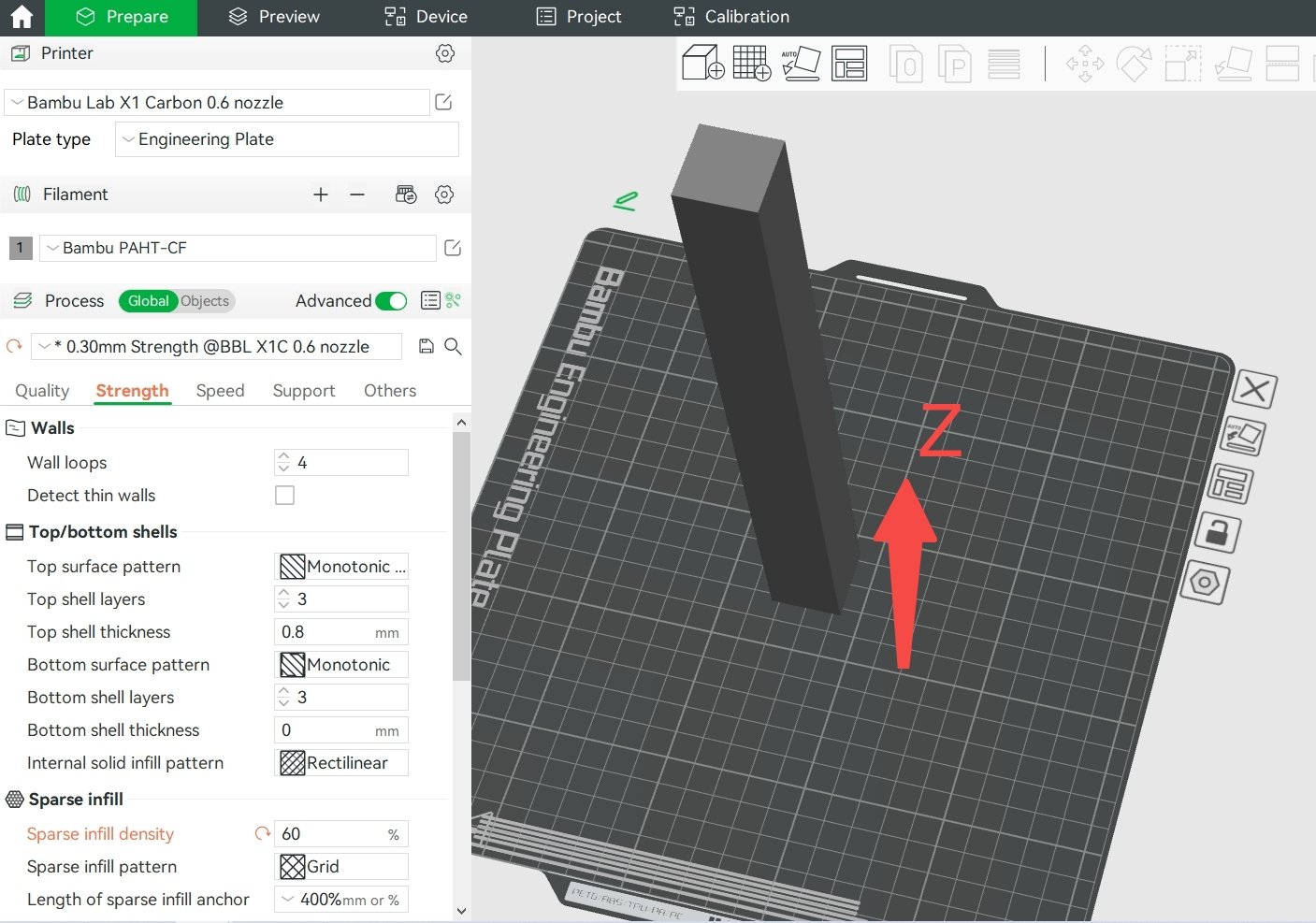

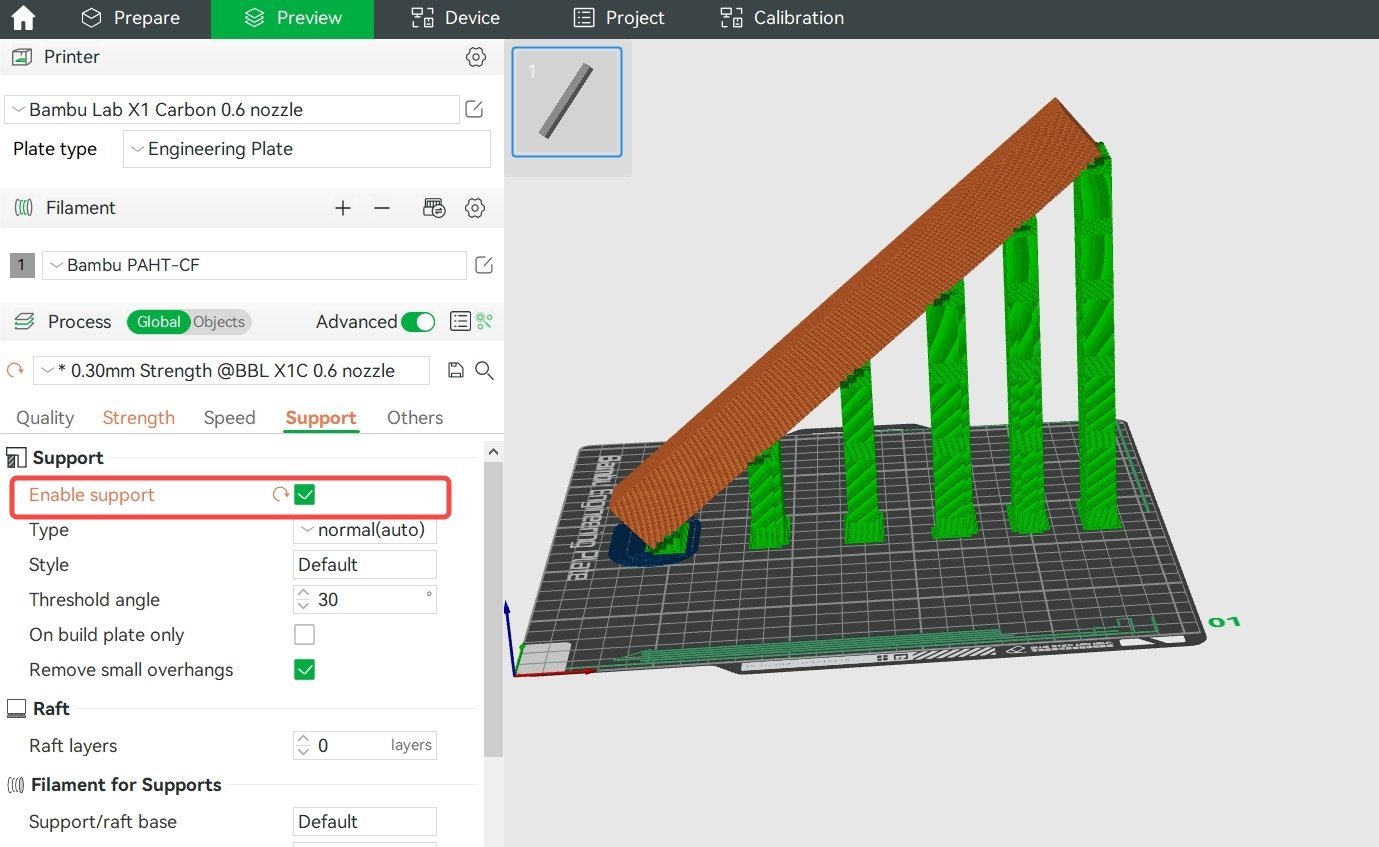

- A. Na modelu: Unikaj drukowania dużych modeli o dużej powierzchni stykającej się bezpośrednio ze stołem grzewczym. Jeśli zachodzi potrzeba wydrukowania dużego modelu, rozważ podzielenie go na mniejsze części lub obrócenie modelu pod kątem. Korzystne może być przechylenie większej części pod kątem około 45° w kierunku Z. Należy zauważyć, że wytrzymałość modelu międzywarstwowego jest zwykle znacznie niższa niż wytrzymałość pionowa do międzywarstwowej, co oznacza, że wytrzymałość w kierunku Z jest zwykle znacznie niższa niż wytrzymałość w kierunkach X i Y. Dlatego też, jeżeli wymagana jest duża nośność modelu, należy unikać przenoszenia głównego obciążenia na warstwy. Układając modele należy zwrócić uwagę, aby międzywarstwa nie stała się główną powierzchnią nośną. Na przykład, jeśli chcesz wydrukować dużą część konstrukcyjną, która musi wytrzymać duże obciążenie za pomocą PA-CF, możesz skorzystać z poniższego rysunku w celu aranżacji. (Zastosowany tutaj prosty model został użyty wyłącznie dla wygody ilustracji. W rzeczywistych scenariuszach drukowania obszar styku między nim a platformą roboczą jest bardzo mały i wymaga optymalizacji, na przykład wycięcia małej płaszczyzny w celu zwiększenia powierzchni pierwszej warstwy.)

Ułożenie modeli jak na Rysunku A skutkuje dużą powierzchnią styku modelu z podgrzewanym stołem, co oznacza, że znaczna część modelu leży w kierunkach X i Y. Takie ustawienie zapewnia większą wytrzymałość, ale zwiększa również ryzyko wypaczenia — Nie rekomendowane.

Ułożenie modelu jak pokazano na Rysunku B skutkuje bardzo małą powierzchnią styku pomiędzy modelem a podgrzewanym stołem, co oznacza, że procent w kierunkach X i Y jest minimalny. Takie ustawienie pozwala uniknąć wypaczeń, ale ma też tę wadę, że ma znacznie większy udział procentowy w międzywarstwie (kierunek Z), co skutkuje mniejszą wytrzymałością modelu — Nie rekomendowane.

Układając model tak, jak pokazano na Rysunku C, model będzie miał podobny procent w kierunkach X i Y i Z, co pomaga zapobiegać wypaczeniom przy jednoczesnym zachowaniu wytrzymałości. Należy pamiętać, że takie ustawienie może skutkować większą liczbą zwisów. Aby rozwiązać ten problem, należy dodać do modelu odpowiednie podpory. Możesz włączyć automatyczne podporowanie lub namalować je ręcznie, zależnie od charakterystyk modelu.

- B. Wybór filamentu: Warty uwagi jest fakt iż filamenty wysokotemperaturowe, takie jak ABS, ASA, PC, PA, PA-CF, i inne, łatwiej się wypaczają. Dlatego też, jeśli to możliwe, zaleca się unikanie ich w przypadku wydruków wielkoformatowych. Zamiast tego zaleca się wybieranie filamentów takich jak PLA, PLA-CF, PETG, PETG-CF, PET-CF, i innych, które są mniej podatne na wypaczenia.

- C. Aby zminimalizować tendencję do kurczenia się, dostosuj parametry druku w następujący sposób: Użyj niższej gęstości wypełnienia, wybierz stosunkowo wysoką temperaturę stołu grzewczego i upewnij się, że przednie drzwiczki i górna pokrywa są zamknięte, aby zwiększyć temperaturę komory (w przypadku filamentów niskotemperaturowych, takich jak PLA, PETG i TPU oraz wysokiej temperatury w komorze, i gdy temperatura stołu grzewczego jest wysoka, przednie drzwiczki i górna pokrywa wymagają otwarcia i zdjęcia w celu obniżenia temperatury komory, w przeciwnym razie może wystąpić zatkanie). Więcej szczegółowych informacji można znaleźć w Typowe problemy z jakością druku i rozwiązania.

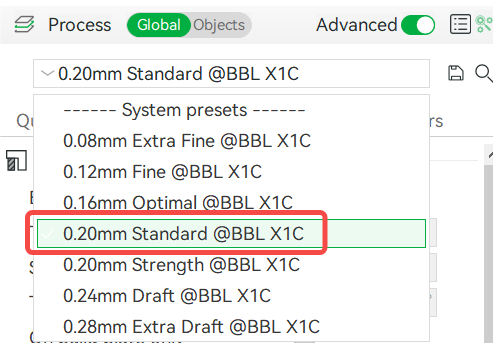

¶ Domyślny parametr procesu (standardowy parametr procesu)

Zalety: Wystarczająco wysoka jakość druku i wystarczająco krótki czas drukowania, zdolny zaspokoić większość typowych scenariuszy drukowania.

Zastosowanie: Większość modeli, które nie wymagają bardzo dużej wytrzymałości i jakości.

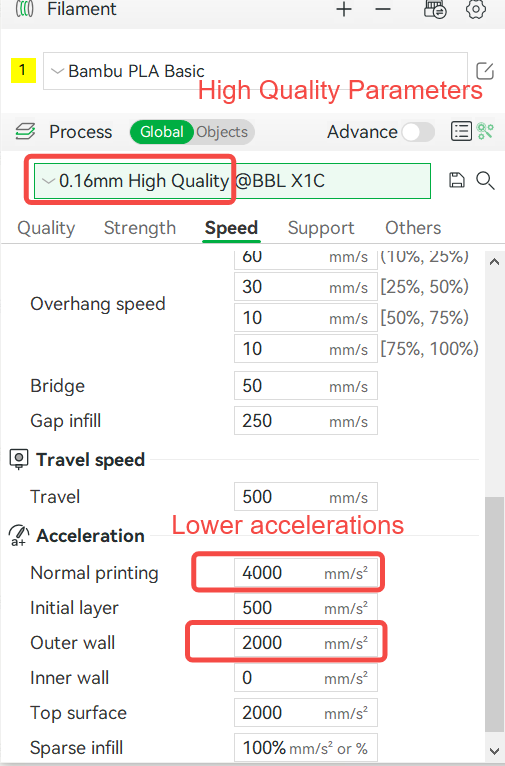

¶ Wysoka jakość parametrów procesu

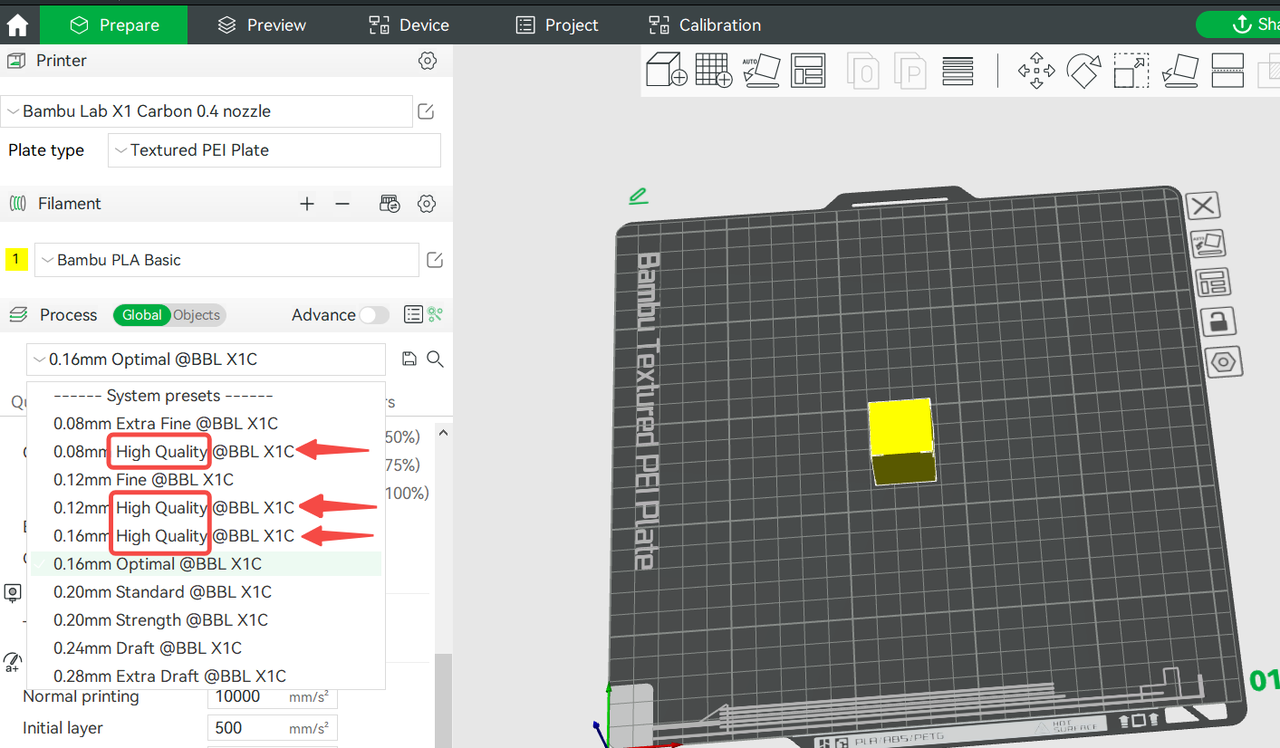

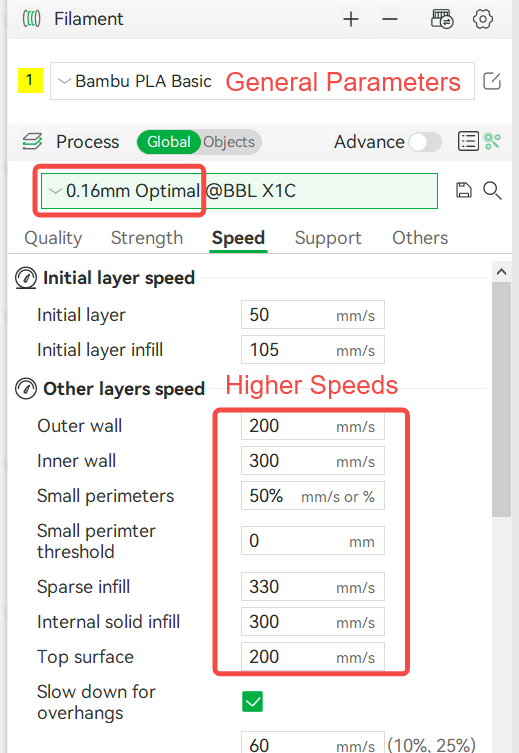

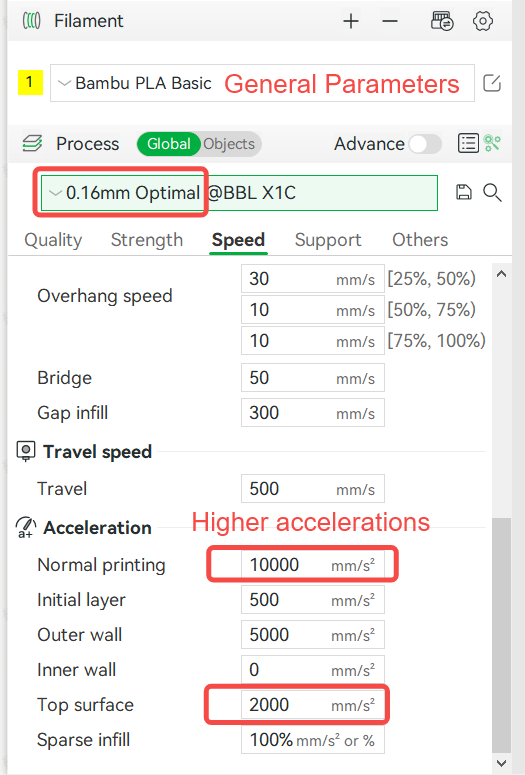

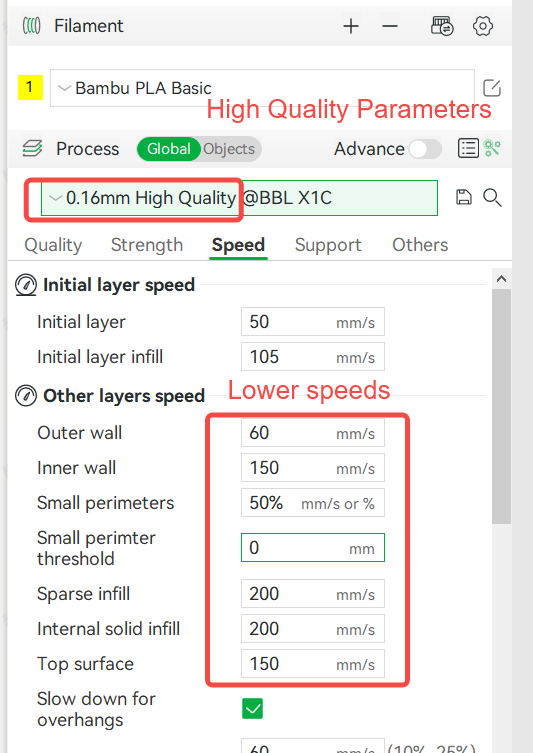

Parametry procesu wysokiej jakości odnoszą się do parametrów procesu produkcyjnego, które określa się mianem „High Quality”. W porównaniu do ogólnych parametrów procesu (standardowych parametrów procesu), parametry te mają niższe przyspieszenie i prędkość (które można dostosować w razie potrzeby), aby uzyskać wyższą jakość druku drukowanych obiektów.

|

Prędkości i przyspieszenia parametrów procesu ogólnego |

|

|

|

|

Prędkości i przyspieszenia parametrów procesu wysokiej jakości |

|

|

|

Główne różnice w stosunku do domyślnych parametrów procesu (standardowych parametrów procesu) to: wysokość dolnej warstwy, przyspieszenie i prędkość (które można dostosować w razie potrzeby).

Zalety: Wyższa jakość drukowanych obiektów - gładsza i delikatniejsza powierzchnia, wyraźniejsze detale.

Wady: Dłuższy czas drukowania.

Obowiązujący zakres: większość drukowanych obiektów wymagających wysokiej jakości wizualnej, takich jak większość figurek, dzieł sztuki, eksponatów wystawowych itp.

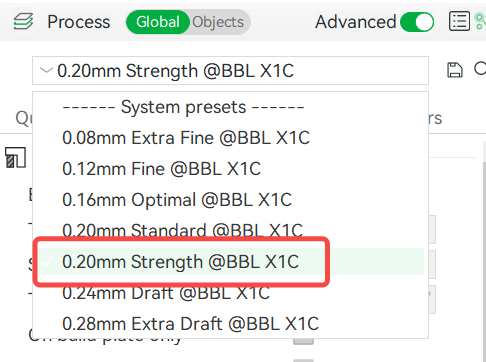

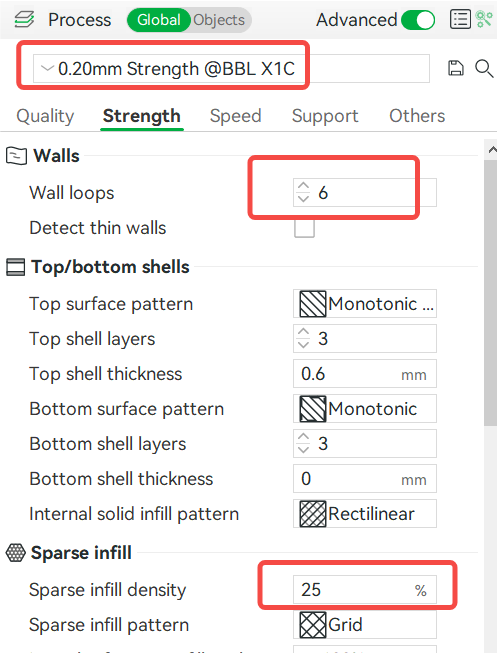

¶ Parametr procesu wytrzymałościowego

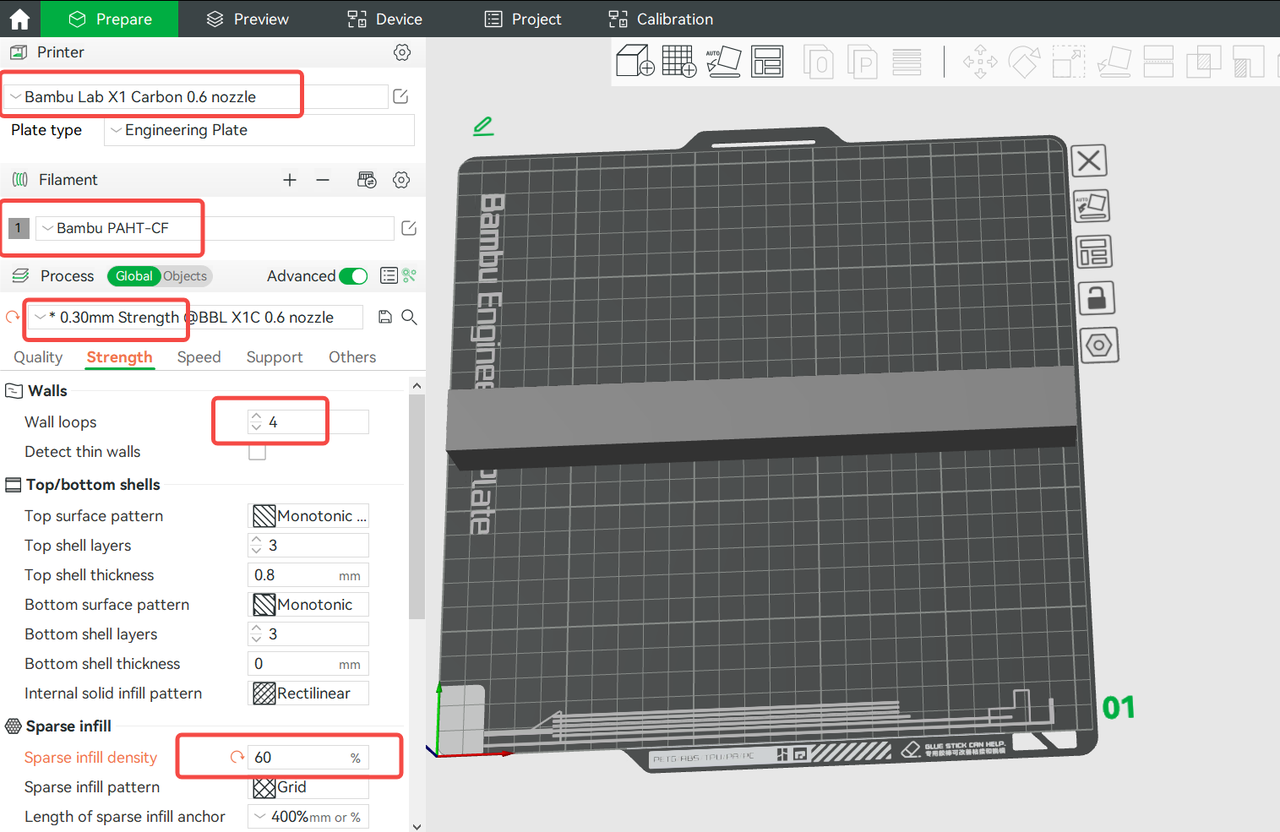

|

|

Główne różnice w stosunku do domyślnych parametrów procesu (standardowych parametrów procesu): Ma więcej pętli ściennych i większą gęstość wypełnienia (te dwa parametry można również odpowiednio dostosować do rzeczywistych wymagań).

Zaleta: Wydruki mają większą wytrzymałość.

Wady: Wyższe zużycie materiału, dłuższy czas drukowania, a niektóre modele wielkoformatowe są podatne na wypaczenia (wypaczeń można zmniejszyć lub uniknąć, stosując odpowiednie metody, zobacz Typowe problemy z jakością druku i rozwiązania).

Zastosowanie: Większość wydruków wymagających większej wytrzymałości, np. większość części inżynieryjnych i konstrukcyjnych.

Dowiedz się więcej o parametrach krojenia w Ustawianie parametrów krojenia.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.