¶ Zatkanie

Zatykanie jest częstym problemem w druku 3D, który można podzielić na dwa rodzaje: zatykanie ekstrudera i zatykanie dyszy. Informacje dotyczące rozwiązywania problemów i czyszczenia można znaleźć na tej wiki: Jak sprawdzić która część jest zapchana. Najlepiej też wcześniej sprawdzić, czy temperatura dyszy i stołu grzewczego jest ustawiona prawidłowo dla używanego filamentu: Przewodnik po filamentach & kompatybilność

¶ Zatkanie ekstrudera

Zatkanie ekstrudera jest zwykle spowodowane odkształceniem utkniętego w nim filamentu, co powoduje, że nie jest on wytłaczany i wyładowywany płynnie. Najczęstsze przyczyny i odpowiadające im rozwiązania są następujące:

1. Temperatura komory drukarki jest zbyt wysoka, a filament taki jak PLA i PETG zostaje zgnieciony przez przekładnię gdy zmięknie, przez co utyka w przekładni ekstrudera.

- Odpowiednio obniż temperaturę stołu grzewczego.

- Otwórz przednie drzwiczki lub górną pokrywę drukarki, aby odprowadzić ciepło podczas drukowania.

- Najlepiej używać filamentu o wysokiej temperaturze odkształcenia termicznego (zaleca się stosowanie oficjalnego filamentu Bambu).

2. Przekładnia ekstrudera jest nieprawidłowa, co powoduje, że wytłaczanie nie jest gładkie.

- Ustaw temperaturę dyszy na 220 ℃, włóż filament PLA, i naciśnij „E+” aby go wycisnąć. Obserwuj, czy dysza gładko wytłacza filament. Jeśli może opadać pionowo, jego długość jest duża, a wygląd gładki, oznacza to, że wewnętrzny kanał dyszy jest gładki, a przekładnie wytłaczające działają normalnie. Jeśli długość wytłaczanego filamentu jest niewielka, a wygląd szorstki, oznacza to, że wewnętrzny kanał dyszy został zwężony lub wystąpiła anomalia w przekładniach wytłaczających. Następnie należy najpierw odkręcić śruby dyszy, ustawić temperaturę dyszy na 220℃, a następnie ręcznie wcisnąć do dyszy odcinek filament PLA. Jeśli wytłoczenie jest gładkie, oznacza to, że dysza jest dobra. Proszę zdemontować ekstruder, aby sprawdzić, czy przekładnia nie jest zużyta lub zablokowana przez ciała obce, a następnie wymienić ją lub wyczyścić.

3. Filament jest zbyt miękki

- Niektóre zbyt miękkie filamenty, takie jak TPU 85A, wilgotny PVA itp., mogą zostać spłaszczone przez przekładnie ekstrudera i doprowadzić do zatykania. Należy unikać używania takiego filamentu do druku.

4. Średnica filamentu jest za duża lub za mała

- Czasami filament może stać się grubszy w wyniku zginania lub ściskania, lub stać się cieńszy w wyniku zużycia wytłaczającej przekładni, co powoduje niemożność normalnego wytłaczania. Przed drukowaniem konieczne jest wyjęcie filamentu i usunięcie wszelkich nieprawidłowych części.

¶ Zatkanie dyszy

Zatkanie dyszy jest zwykle spowodowane niewystarczającą temperaturą lub obecnością cząstek wewnątrz dyszy, co powoduje, że stopiony filament nie może być płynnie wytłaczany. Aby rozwiązać ten problem, możesz wypróbować następujące metody:

1. Prędkość topienia dyszy jest zbyt mała, co prowadzi do zatykania:

- Temperatura dyszy jest zbyt niska, co spowoduje, że nie będzie ona w stanie płynnie wyciskać filamentu. Należy sprawdzić czy ustawiona jest prawidłowa temperatura. Jeśli dysza w dalszym ciągu nie może płynnie wytłaczać filamentu, możliwe, że grzałka dyszy uległa uszkodzeniu i należy ją wymienić.

- Gdy prędkość drukowania jest zbyt wysoka (np. po wybraniu trybu „Ludicrous Mode”), filament pozostanie w dyszy przez zbyt krótki czas i nie stopi się całkowicie, co spowoduje zatkanie dyszy. Wyczyść dyszę i zmniejsz prędkość drukowania (lub odpowiednio zwiększ temperaturę drukowania), a następnie wydrukuj ponownie.

2. Kanał wewnątrz dyszy jest zwężony, co uniemożliwia płynne wytłaczanie stopionego filamentu

- Po drukowaniu filamentem zawierającym włókna lub inne cząstki (takie jak PAHT-CF, PA-GF itp.), wnętrze dyszy może być częściowo zatkane z powodu pozostałości i nagromadzenia się cząstek, dlatego dyszę należy często odblokowywać i czyścić. Sposób udrożnienia i oczyszczenia jest następujący: odkręcić śruby hotendu, podnieść temperaturę do 250 - 280 ℃, a następnie oskrobać wnętrze dyszy metalowymi częściami np. kluczem imbusowym, przepchać ją nowym filamentem i udrożnić go igłą, aż będzie można go płynnie wytłaczać (poprzez wytłaczanie filamentu PLA w temperaturze 220 ℃, patrz Przetykanie dyszy). Jeśli dysza nie może zostać przeczyszczona, konieczna będzie wymiana na nową (Wymiana hotendu z dyszą/grzałką/termistorem/wentylatorem). Ponadto przy drukowaniu z tych filamentów zaleca się stosowanie dysz 0,6 mm lub 0,8 mm, aby zmniejszyć ryzyko zatkania dysz; nie używaj dysz 0,2 mm, ponieważ ryzyko zatkania dysz jest bardzo wysokie. Aby uzyskać lepsze drukowanie z tych filamentów, zapoznaj się z wiki: Porady do drukowania z materiałów inżynierskich takich jak PAHT-CF.

- Po dłuższym użytkowaniu dyszy w jej środku nagromadzi się więcej pozostałości, co może również prowadzić do słabego wytłaczania. Konieczne jest oczyszczenie wnętrza dyszy, aż wytłaczanie będzie gładkie. Jeżeli nie można jej wyczyścić, zaleca się wymianę na nową dyszę.

- Po wydrukowaniu przy użyciu PAHT-CF, PET-CF, PPA-CF, PPA-GF, PPS, PPS-CF i innych materiałów wysokotemperaturowych o wysokiej temperaturze topnienia, gdy chcesz drukować z PLA, TPU, PETG, czy innych materiałów niskotemperaturowych o niższej temperaturze druku i mniejszej twardości, zaleca się najpierw ustawić temperaturę dyszy na 250 - 300°C. Następnie ręcznie wyjmij materiał wysokotemperaturowy, włóż materiał niskotemperaturowy, a następnie ręcznie go załaduj, aby upewnić się, że resztki materiału wysokotemperaturowego i nowy materiał niskotemperaturowy zostały wytłoczone. Następnie ustaw temperaturę dyszy na 220 - 240 °C i kontynuuj wytłaczanie, gdy temperatura spadnie. Gdy będzie stabilny, kontynuuj wytłaczanie i upewnij się, że nowy materiał można skutecznie wytłoczyć z dyszy. Na koniec przygotuj się do kolejnego wydruku. Jeżeli przy usuwaniu ostatniego materiału tym nowym okaże się, że nie jest wytłaczany, należy podnieść temperaturę dyszy i oczyścić dyszę igłą.

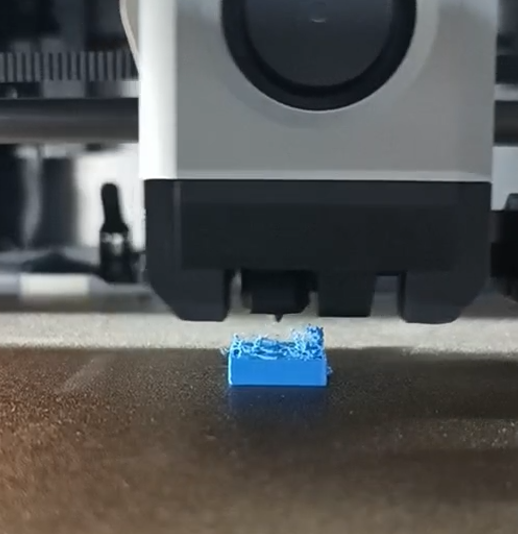

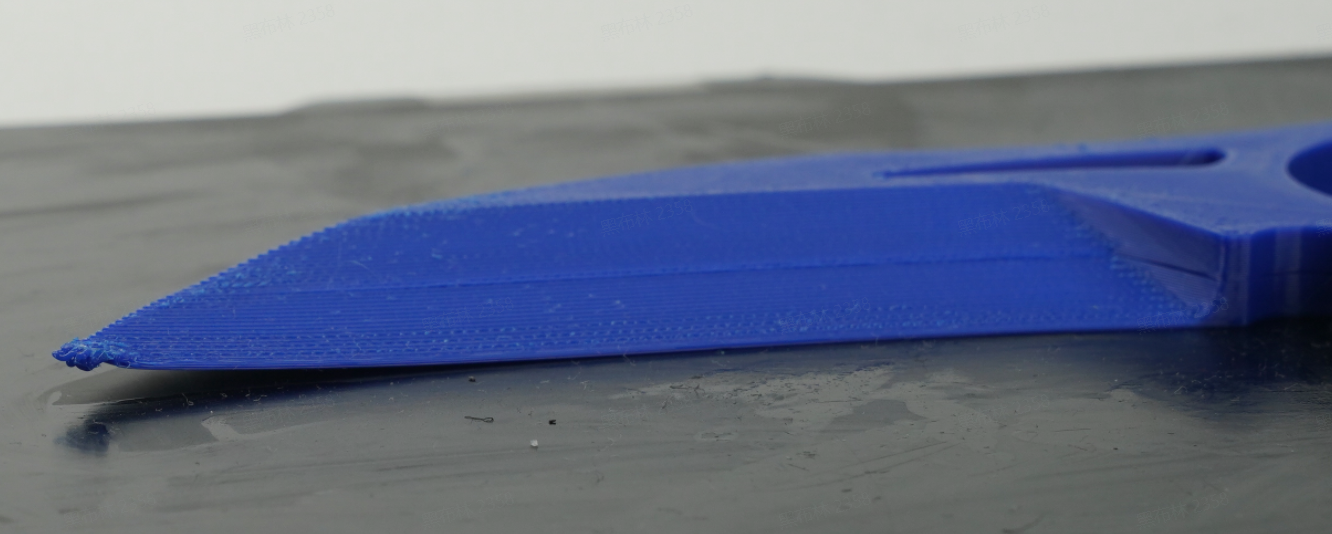

¶ Zła jakość zwisu

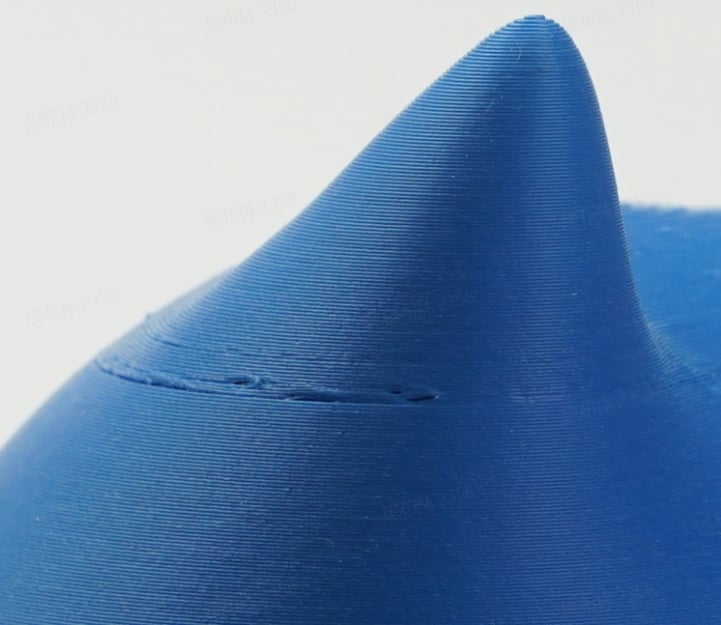

Przyczyna: Podczas drukowania na wystającej powierzchni wytłaczany filament nie jest schładzany w odpowiednim czasie i wiąże się w określonym położeniu, co skutkuje opadaniem, co zwykle objawia się w następujący sposób:

Zaleca się wypróbowanie następujących metod:

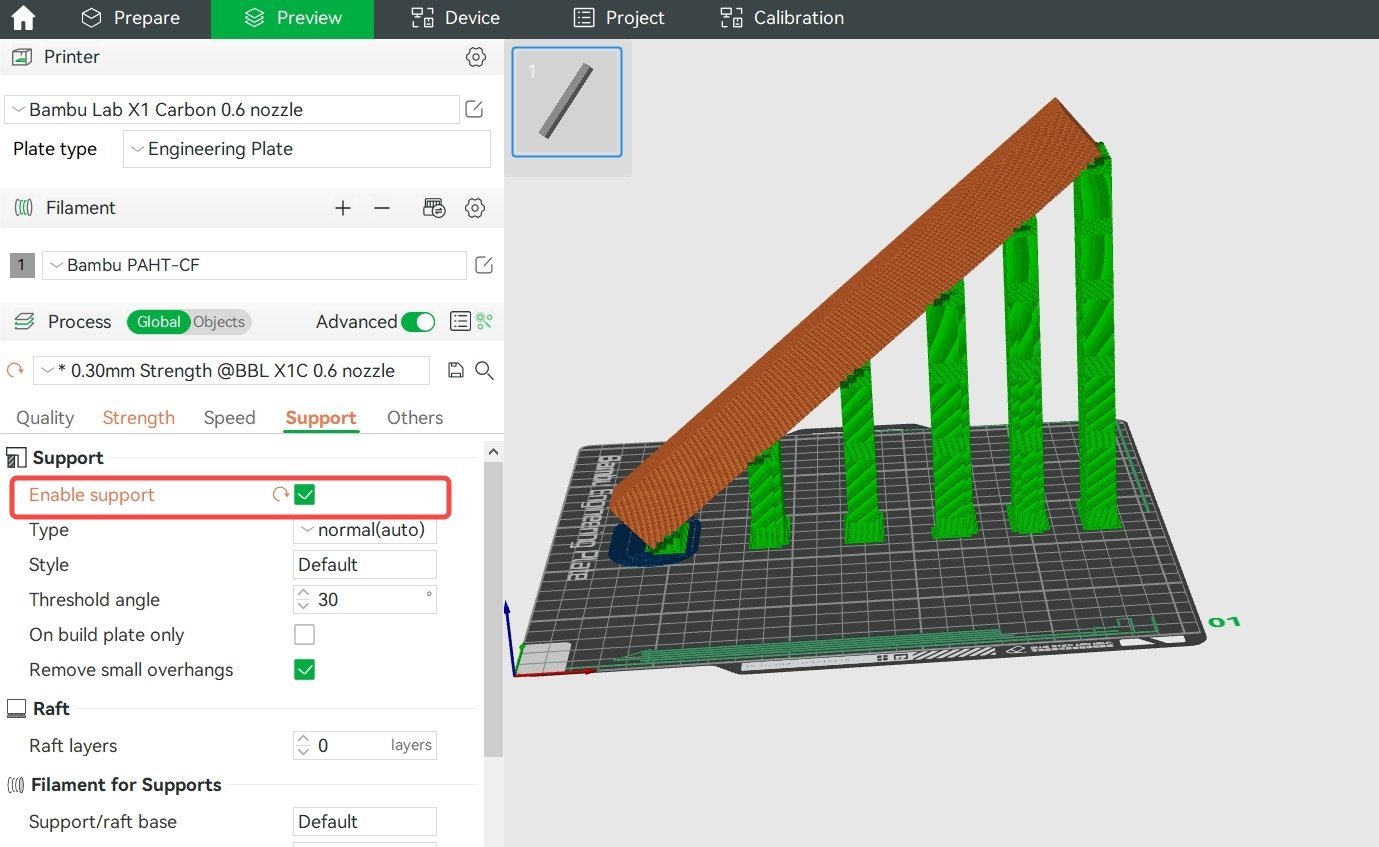

1. Włącz podpory

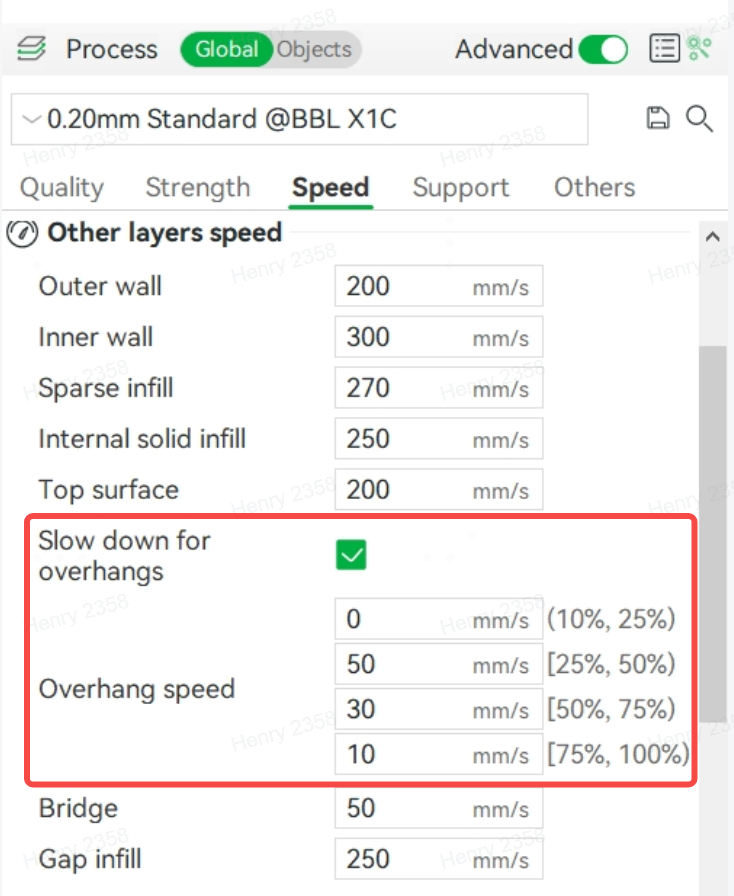

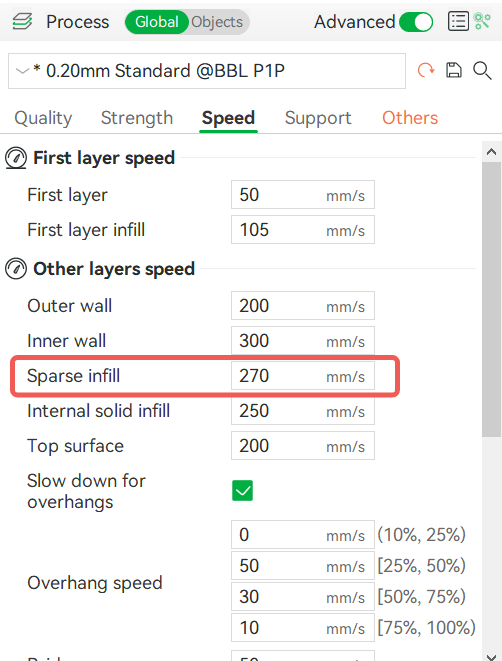

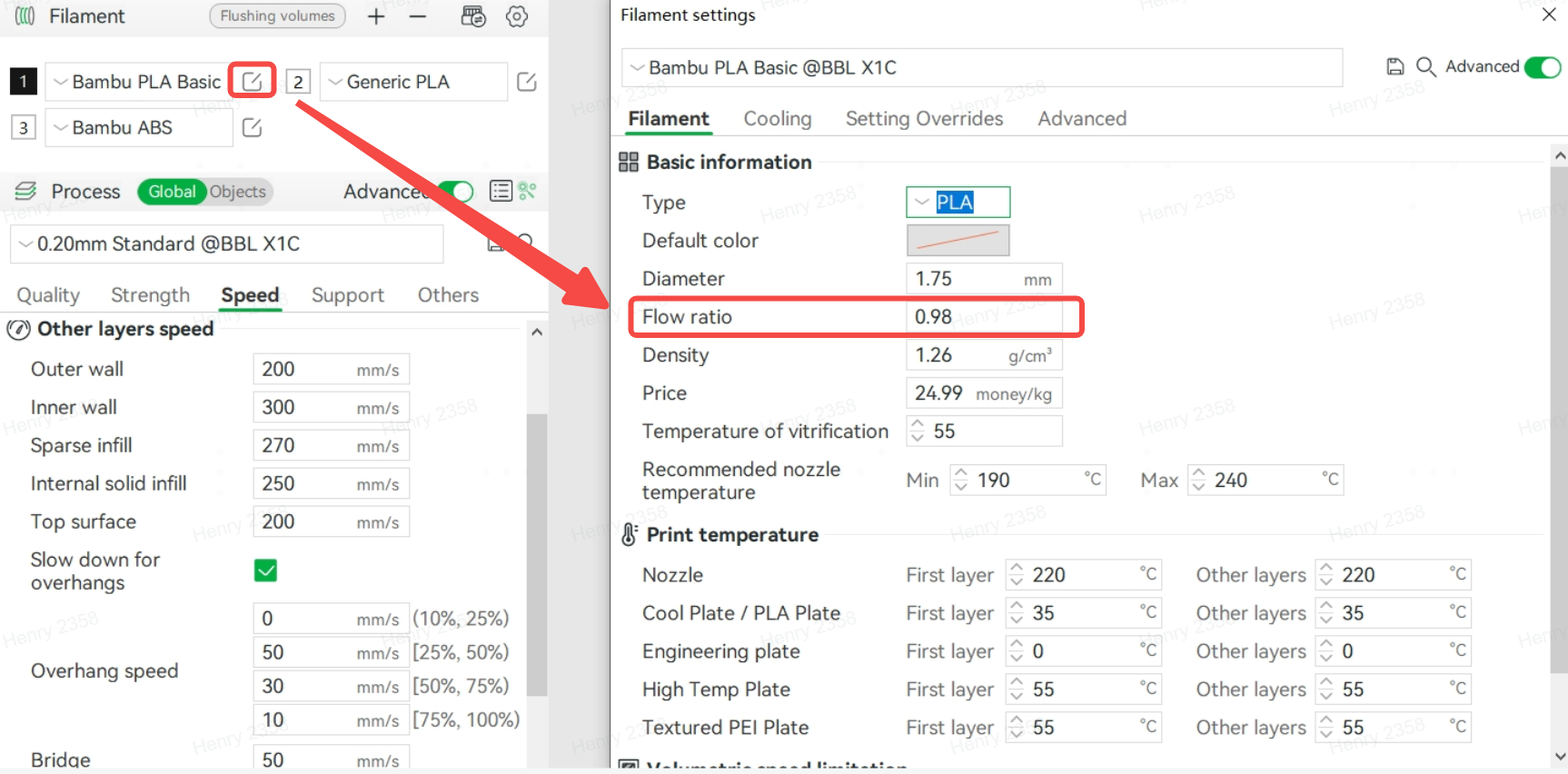

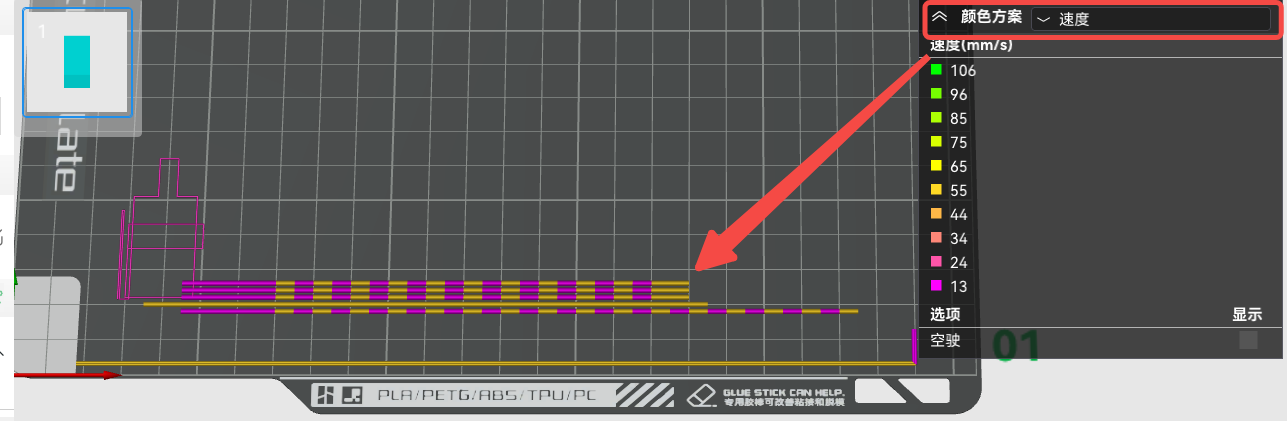

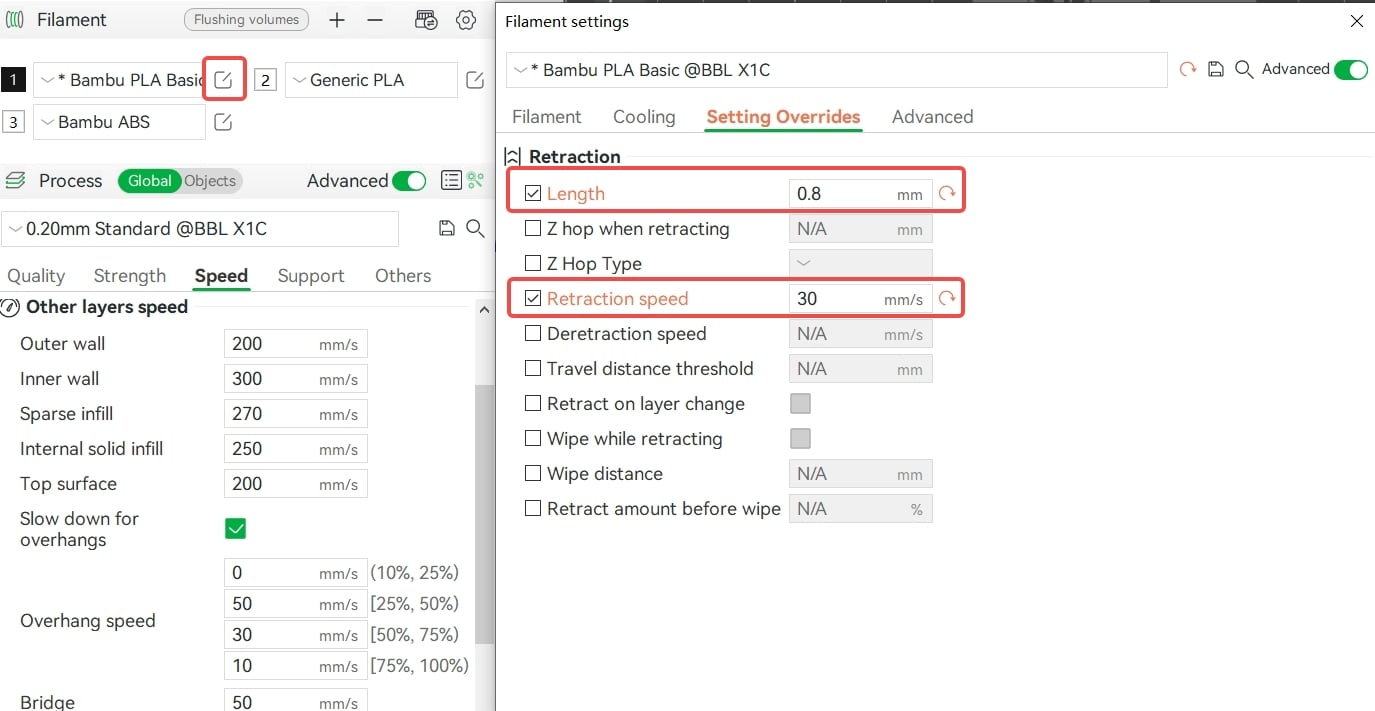

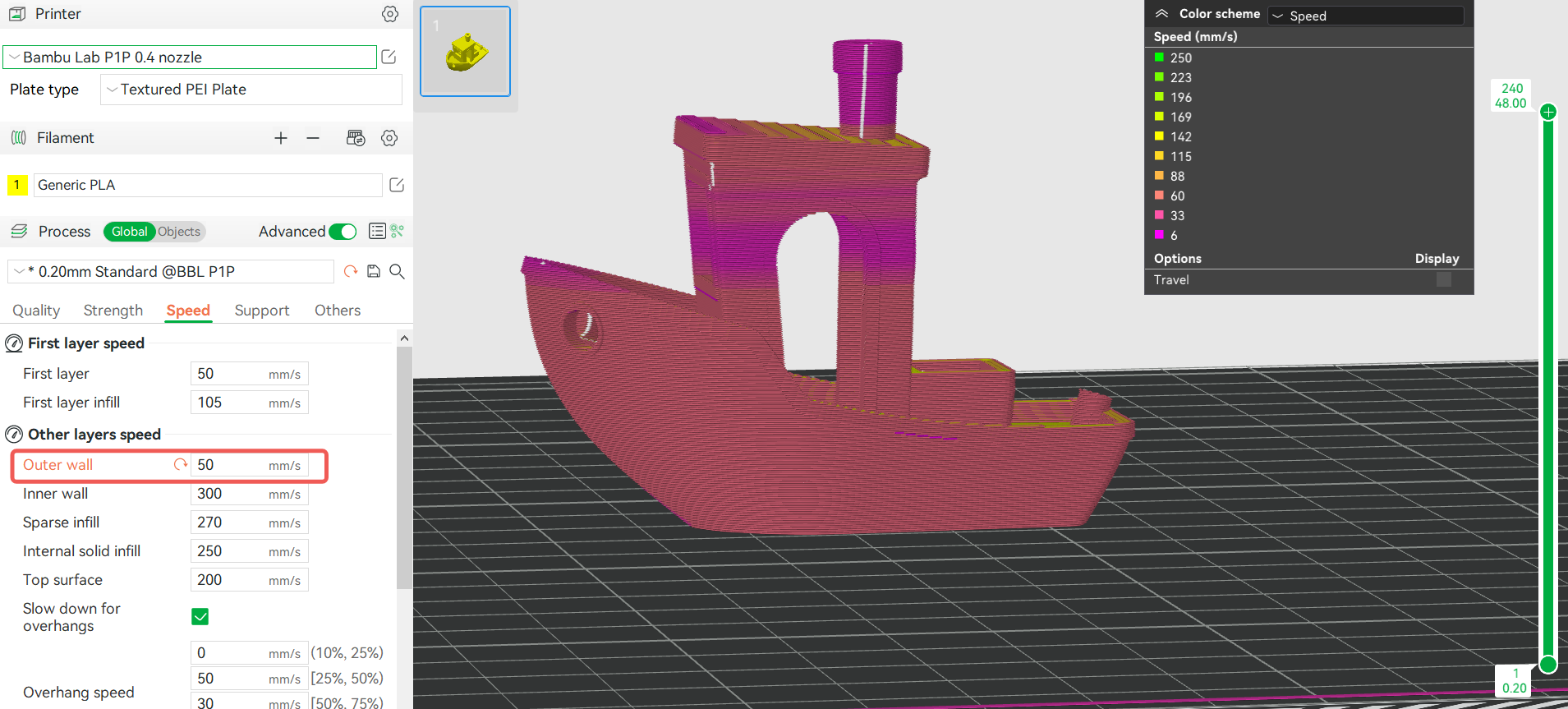

2. Zmniejsz odpowiednio prędkość drukowania lub włącz opcję „Slow down for overhangs" (Zwolnij przy zwisach) i w razie potrzeby zmniejsz jeszcze prędkość drukowania (jak pokazano na poniższym obrazku)

3. Odpowiednio obniż temperaturę dyszy. Gdy wystająca część jest drukowana z mniejszą prędkością, temperaturę dyszy można obniżyć, co również pomaga zmniejszyć zapotrzebowanie na chłodzenie.

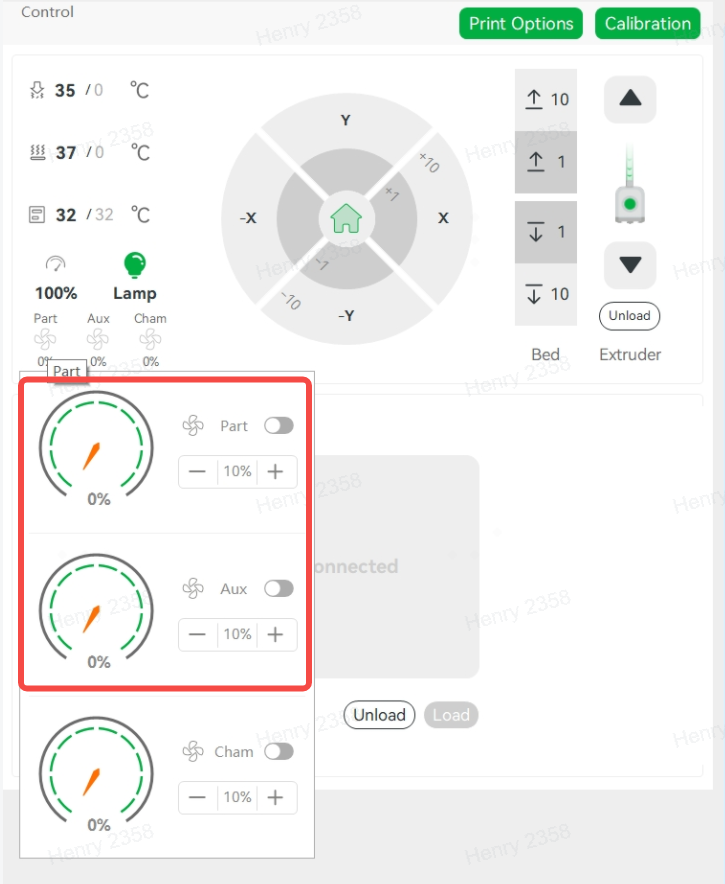

4. Odpowiednio zwiększ prędkość procentową pomocniczego wentylatora chłodzącego wydruk i wentylatora chłodzącego hotend. Jeśli jakość zwisu jest wciąż niska, sprawdź, czy wentylator chłodzący głowicę i pomocniczy wentylator chłodzący działają prawidłowo podczas procesu drukowania. Można to sprawdzić, przełączając i regulując procentową prędkość wentylatora w slicerze (jak pokazano poniżej).

5. Otwórz przednie drzwiczki i górną szklaną pokrywę drukarki, aby zapewnić lepsze odprowadzanie ciepła. (Zasadniczo dotyczy to tylko filamentów PLA, PETG, i TPU. Postępowanie w ten sposób w przypadku innych filamentów może spowodować wypaczenia i słabszą przyczepność warstw na skutek zbyt niskiej temperatury komory.)

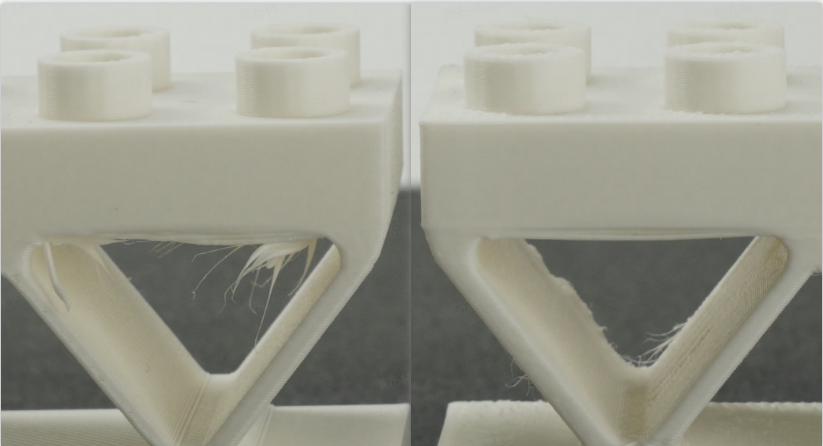

¶ Zła jakość mostów

Niska jakość mostów wynika z tego, że wytłaczany filament nie jest gładko mostowany. Najczęstsze przyczyny i odpowiadające im rozwiązania są następujące:

1. Długość mostu jest zbyt duża - Włącz podpory.

2. Prędkość drukowania mostu jest zbyt duża, a przepływ filamentu zbyt mały, co powoduje zerwanie mostu - odpowiednio zmniejsz prędkość drukowania mostu i/lub włącz „Thick bridges" (Grube mosty).

3. Prędkość drukowania mostu jest niska, a przepływ filamentu jest duży, co powoduje uginanie się mostu - odpowiednio zwiększ prędkość drukowania mostu lub (i) zmniejsz przepływ filamentu.

4. Niewystarczające chłodzenie filamentu mostkującego - zmniejsz temperaturę dyszy i zwiększ procentową prędkość pomocniczego wentylatora chłodzącego i wentylatora chłodzącego hotend, aby przyspieszyć chłodzenie.

¶ Wypaczenie, odpadnięcie, lub zawalenie się modelu

Wypaczenie, odpadnięcie, lub zapadnięcie się wydruku jest zwykle spowodowane skurczem podczas drukowania i niewystarczającą przyczepnością do platformy roboczej. Po wypaczeniu na powierzchni druku może pojawić się pozioma linia ze względu na zmniejszoną odległość wypaczonej części od dyszy, co skutkuje spłaszczeniem i przepełnieniem warstwy. Jak pokazano niżej:

Poniżej przedstawiono potencjalne przyczyny problemu i odpowiadające im rozwiązania:

1. Model jest zbyt cienki i wysoki, ma wysoko położony środek ciężkości, a druk odpada i zapada się na skutek wstrząsów.

- Włącz podpory.

- Zmniejsz prędkość i przyspieszenie drukowania.

- Zmień ułożenie przed krojeniem, spróbuj ułożyć model w pozycji leżącej lub podziel model i wydrukuj.

2. Dysza uderzyła w wydruk.

- Jeżeli temperatura dyszy jest niewystarczająca, to topienie filamentu podczas drukowania z dużą prędkością nie jest wystarczające, a wytłoczony filament ma większą lepkość i gorszą płynność, co powoduje łatwe zarysowanie druku przez dyszę. W takim przypadku zaleca się odpowiednie podniesienie temperatury dyszy. Dodatkowo, jeśli dysza lub wydruk częściowo przyklei się do bloku, może to również skutkować uderzeniem dyszy w wydruk w trakcie procesu drukowania. W takim przypadku zaleca się odpowiednie wyczyszczenie dyszy, a następnie ponowne wydrukowanie przy obniżonej temperaturze dyszy i prędkości druku.

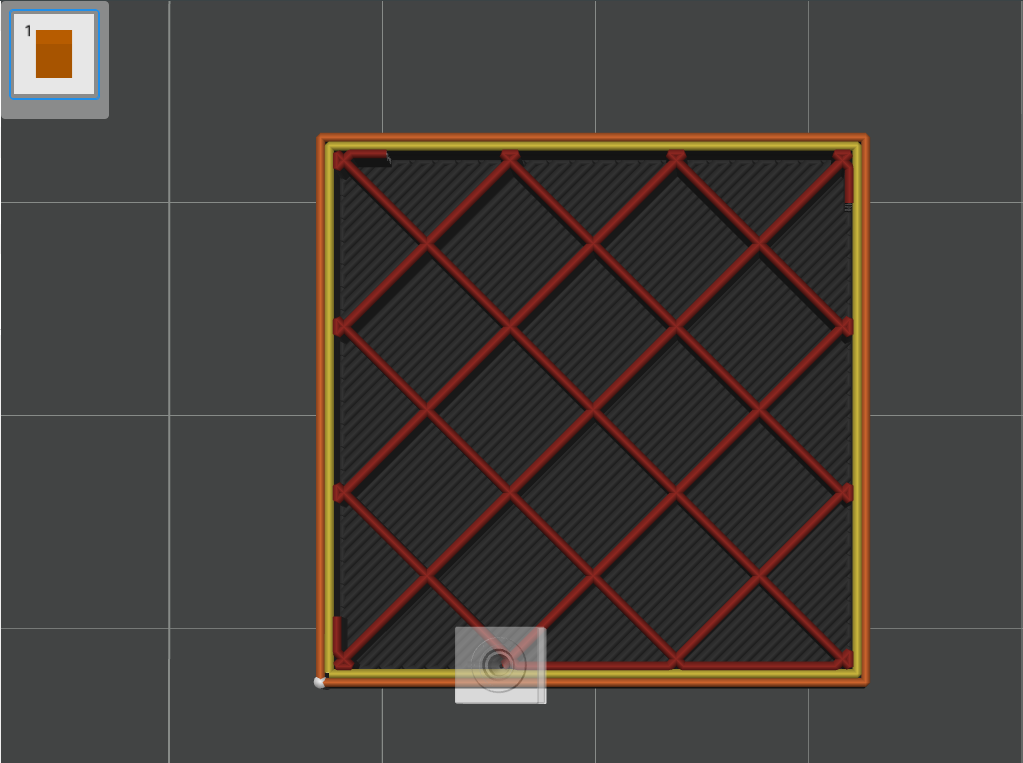

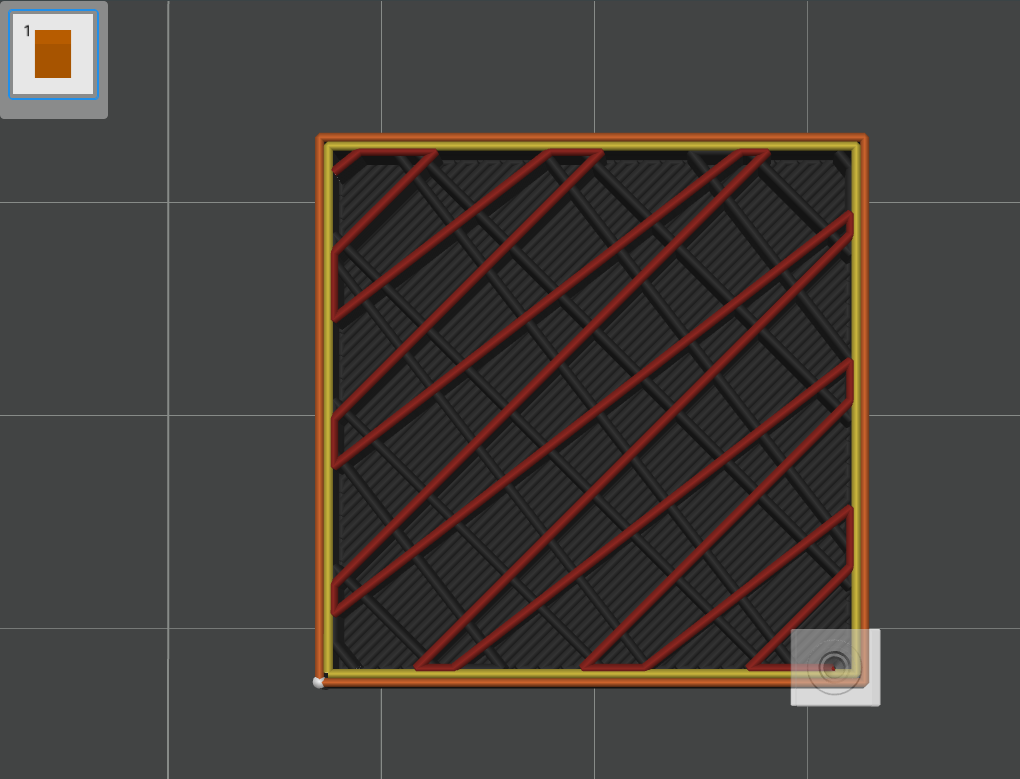

- Niektóre wzory wypełnień (takie jak siatka, trójkąty itp.) mają skrzyżowania w obrębie jednej warstwy, więc dysza zarysuje wypełnienie w miejscu przecięcia, co zwykle nie ma większego wpływu na wydruk. Jeśli tak się stanie i wpłynie to na przyczepność niektórych wydruków, możesz spróbować spowolnić prędkość drukowania wypełnienia lub zmienić wzór wypełnienia bez punktów przecinających się, np. Linear, Rectilinear, Gyroid, lub Concentric.

3. Wypaczenia wydruków spowodowane są najczęściej niewystarczającą przyczepnością modelu do płyty roboczej, zbyt szybkim schłodzeniem modelu, lub nadmiernym częściowym skurczeniem modelu. Im większy rozmiar wydruków, tym łatwiej jest je obkurczać, a im większa jest gęstość wypełnienia, tym łatwiej się kurczy; ABS, ASA, PC, POM, PP, PA, i PA-CF częściej się kurczą.

- Temperatura podłoża jest zbyt niska, co skutkuje niewystarczającą przyczepnością druku do stołu grzewczego - odpowiednio zwiększ temperaturę podłoża.

- Temperatura w komorze jest zbyt niska, a prędkość wentylatora zbyt wysoka, co powoduje zbyt szybkie chłodzenie modelu - odpowiednio podnieś temperaturę stołu grzewczego, zamknij przednie drzwiczki drukarki, zakryj górną pokrywę i odpowiednio zmniejsz prędkość wentylatora.

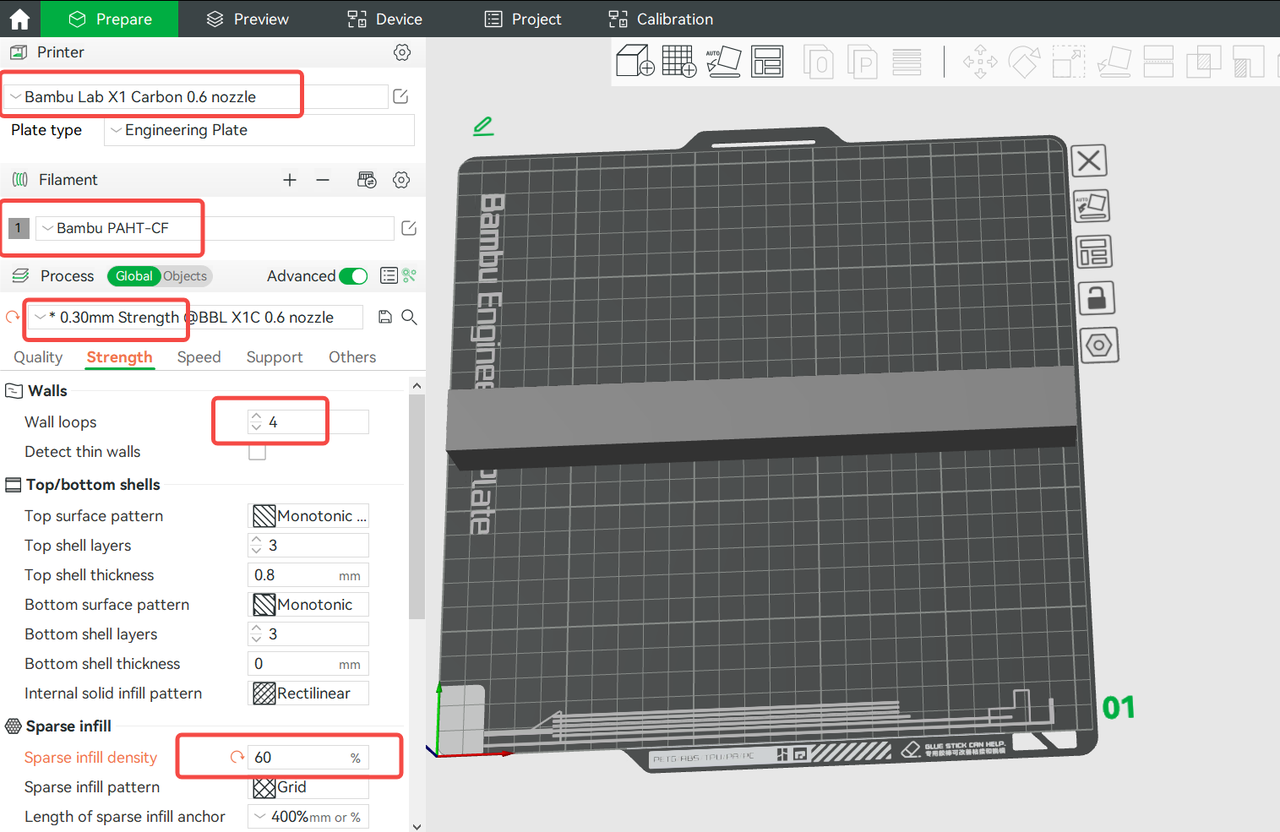

- Duży rozmiar modelu i duża gęstość wypełnienia - Jeśli rozmiar wydruku jest duży i gęstość wypełnienia jest ustawiona na wysoką, np. 60% (domyślnie jest to 15%) i nastąpi wypaczenie, należy je odpowiednio dostosować. Ponadto wzór wypełnienia z większą liczbą prostych linii jest bardziej podatny na kurczenie się. Możesz zmienić wzór wypełnienia na Gyroid, aby zmniejszyć ryzyko skurczu. W przypadku niektórych elementów konstrukcyjnych o wysokich wymaganiach wytrzymałościowych, można ustawić 5 warstw ścian i gęstość wypełnienia na około 25%, starając się unikać stosowania gęstości wypełnienia większej niż 50%, aby zmniejszyć tendencję do kurczenia się; w przypadku większości części niekonstrukcyjnych o niskich wymaganiach wytrzymałościowych można bezpośrednio wybrać domyślne 2 warstwy ścian i gęstość wypełnienia 15%.

Niewystarczająca przyczepność pomiędzy modelem do druku a płytą roboczą.

- Użyta płyta robocza nie odpowiada typowi wybranemu w slicerze - jeden filament może często być drukowany na różnych płytach roboczych przy różnych temperaturach podłoża, jednak jeśli zostanie wybrany niewłaściwy typ płyty, istnieje ryzyko niewystarczającej przyczepności. Również płyty Textured PEI posiadają cząsteczki na powierzchni, dlatego po wypoziomowaniu stołu grzewczego drukarka obniży dyszę o 0,04mm, aby zapewnić dobrą przyczepność pierwszej warstwy. Jeśli drukujesz na płycie PEI i podczas krojenia wybierzesz inną płytę w ustawieniu „typ podłoża”, wysokość dyszy będzie zbyt duża, co wpłynie na przyczepność pierwszej warstwy.

- Podłoże grzewcze nie jest prawidłowo wypoziomowane - najpierw wyczyść płytę i dyszę, następnie wypoziomuj stół grzewczy i wydrukuj ponownie.

- Brudna lub uszkodzona płyta robocza - wyczyść płytę roboczą (wodą i detergentem) lub wymień na nowy arkusz lub płytę drukującą.

- Niewystarczający obrys- Włącz obrys (Brim) i zwiększ jego szerokość.

- Nieprawidłowo sklejone - przed drukowaniem równomiernie nałóż klej na powierzchnię platformy roboczej.

- Temperatura podłoża jest zbyt niska - Odpowiednio zwiększ temperaturę podłoża grzewczego.

Inne rozwiązania:

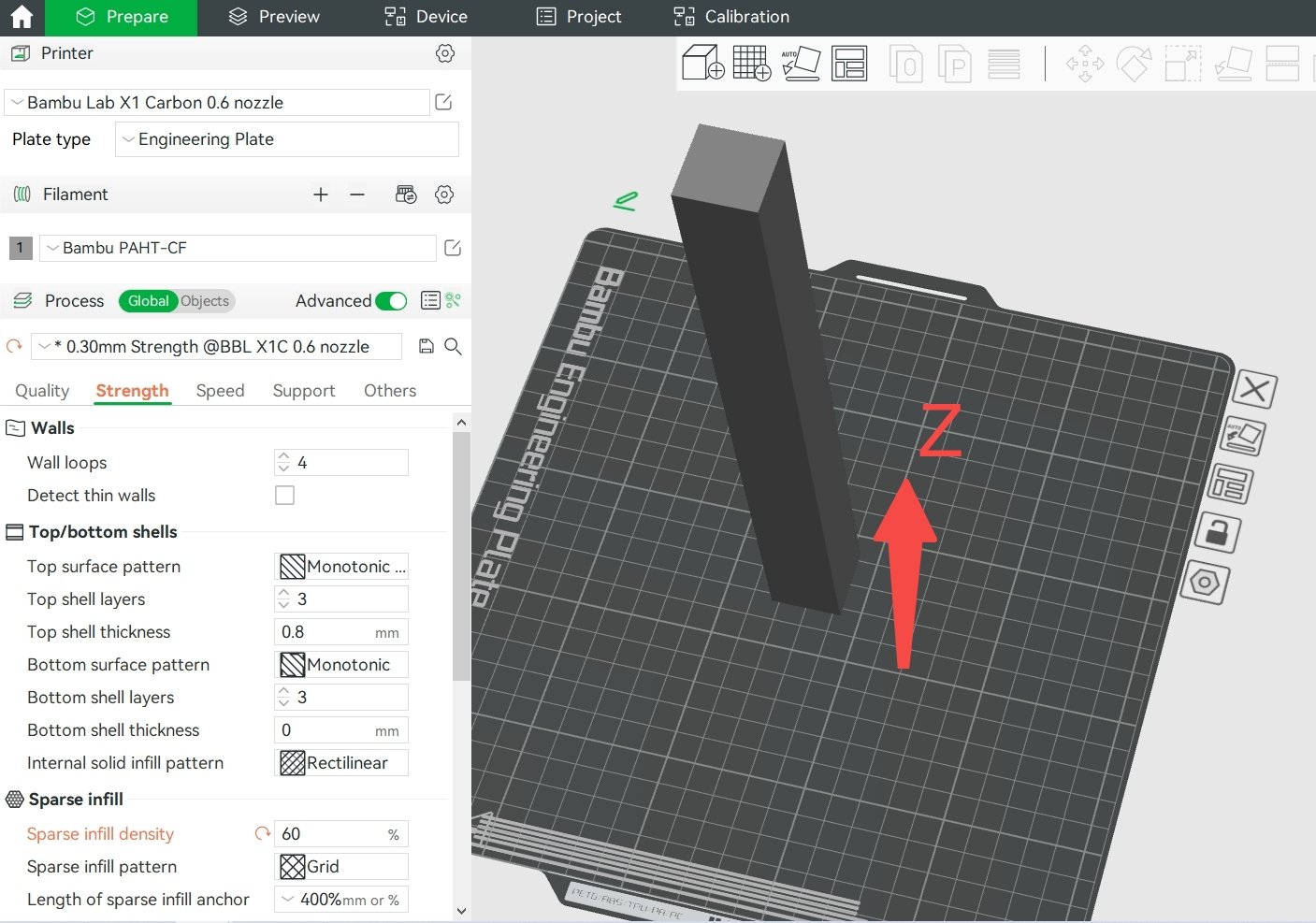

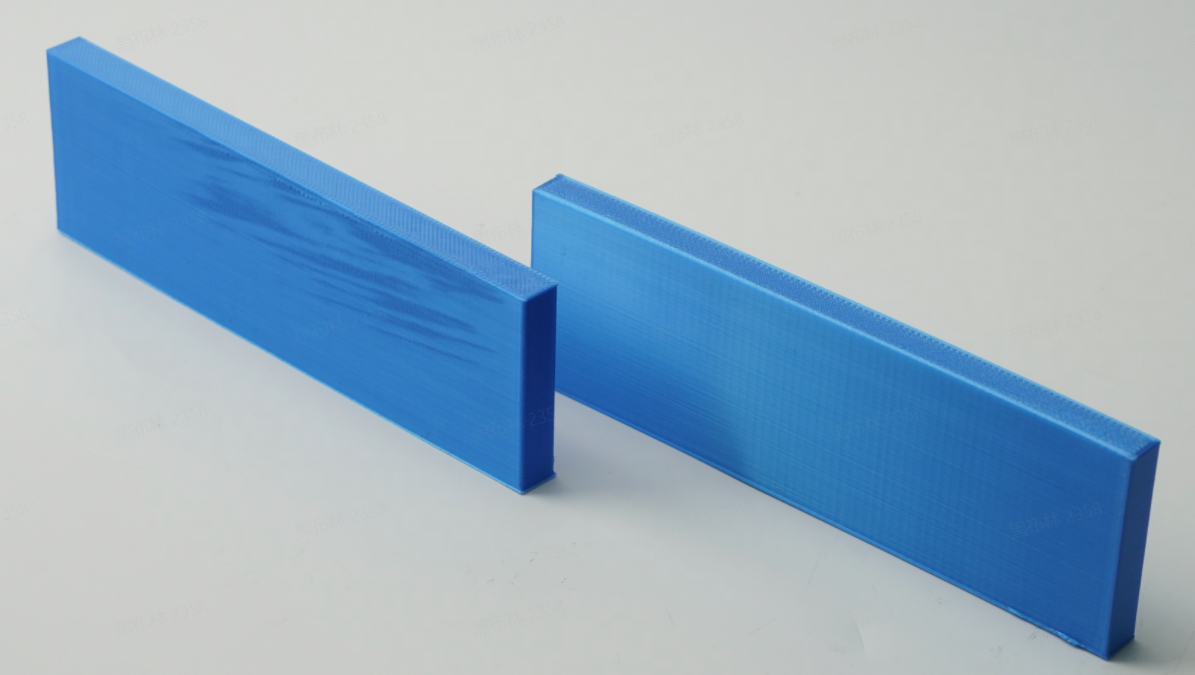

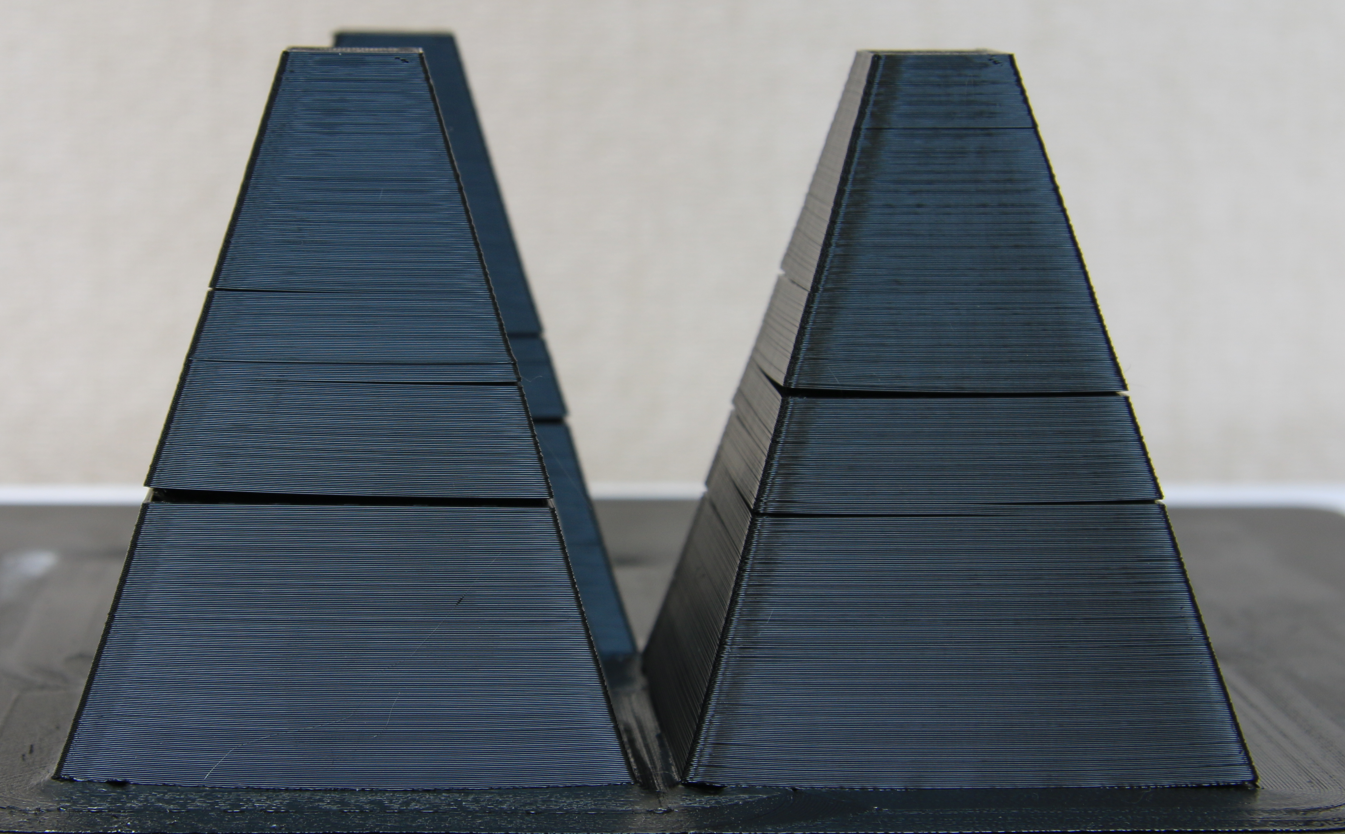

(1) Model: Unikaj drukowania dużych modeli o dużej powierzchni stykającej się bezpośrednio ze stołem grzewczym. Jeśli zachodzi potrzeba wydrukowania dużego modelu, rozważ podzielenie go na mniejsze części lub obrócenie modelu pod kątem. Korzystne może być przechylenie większej części pod kątem około 45° w kierunku Z. Należy zauważyć, że wytrzymałość modelu międzywarstwowego jest zwykle znacznie niższa niż wytrzymałość pionowa do międzywarstwowej, co oznacza, że wytrzymałość w kierunku Z jest zwykle znacznie niższa niż wytrzymałość w kierunkach X i Y. Dlatego też, jeżeli wymagana jest duża nośność modelu, należy unikać przenoszenia głównego obciążenia na warstwy. Układając modele należy zwrócić uwagę, aby międzywarstwa nie stała się główną powierzchnią nośną. Na przykład, jeśli chcesz wydrukować dużą część konstrukcyjną, która musi wytrzymać duże obciążenie za pomocą PA-CF, możesz skorzystać z poniższego rysunku w celu aranżacji.

Ułożenie modeli jak na Rysunku A skutkuje dużą powierzchnią styku modelu z podgrzewanym stołem, co oznacza, że znaczna część modelu leży w kierunkach X i Y. Takie ustawienie zapewnia większą wytrzymałość, ale zwiększa również ryzyko wypaczenia — Nie rekomendowane.

Ułożenie modelu jak pokazano na Rysunku B skutkuje bardzo małą powierzchnią styku pomiędzy modelem a podgrzewanym stołem, co oznacza, że procent w kierunkach X i Y jest minimalny. Takie ustawienie pozwala uniknąć wypaczeń, ale ma też tę wadę, że ma znacznie większy udział procentowy w międzywarstwie (kierunek Z), co skutkuje mniejszą wytrzymałością modelu — Nie rekomendowane.

Układając model tak, jak pokazano na Rysunku C, model będzie miał podobny procent w kierunkach X i Y i Z, co pomaga zapobiegać wypaczeniom przy jednoczesnym zachowaniu wytrzymałości. Należy pamiętać, że takie ustawienie może skutkować większą liczbą zwisów. Aby rozwiązać ten problem, należy dodać do modelu odpowiednie wsparcie. Możesz włączyć automatyczne wsparcie lub namalować je ręcznie, zależnie od charakterystyk modelu.

(2) Wybór filamentu: Warty uwagi jest fakt iż filamenty wysokotemperaturowe, takie jak ABS, ASA, PC, PA, PA-CF, i inne, łatwiej się wypaczają. Dlatego też, jeśli to możliwe, zaleca się unikanie ich w przypadku wydruków wielkoformatowych. Zamiast tego zaleca się wybieranie filamentów takich jak PLA, PLA-CF, PETG, PETG-CF, PET-CF, i innych, które są mniej podatne na wypaczenia.

4. Inne uwagi

- Jeśli siła skurczu wydruków > siła magnetyczna między wydrukami a stołem grzewczym > siła przyczepności między wydrukami a platformą roboczą, wówczas bardziej prawdopodobne jest wystąpienie wypaczenia i separacji pomiędzy wydrukami a platformą roboczą. W takim przypadku należy zwiększyć przyczepność wydruków do platformy roboczej.

- Jeśli siła skurczu wydruków > siła przyczepności między wydrukami a platformą roboczą > siła magnetyczna pomiędzy platformą roboczą a stołem grzewczym, wówczas bardziej prawdopodobne jest wystąpienie wypaczenia i separacji pomiędzy platformą roboczą a stołem grzewczym. W takim przypadku należy zwiększyć przyczepność pomiędzy płytą roboczą a stołem grzewczym. Na przykład po rozpoczęciu drukowania użyj metalowych klipsów do zwężenia boków i narożników platformy roboczej i stołu grzewczego - należy zachować ostrożność, aby nie zostać uderzonym przez urządzenie lub nie wpłynąć na wydruk.

- Należy pamiętać, że jeśli rozmiar wydruku jest duży, gęstość wypełnienia jest wysoka, i używany jest filament o dużym prawdopodobieństwie wypaczenia, skurcz podczas procesu drukowania jest nieunikniony, a powyższe metody mogą nie całkowicie uniknąć potencjalnego wypaczenia.

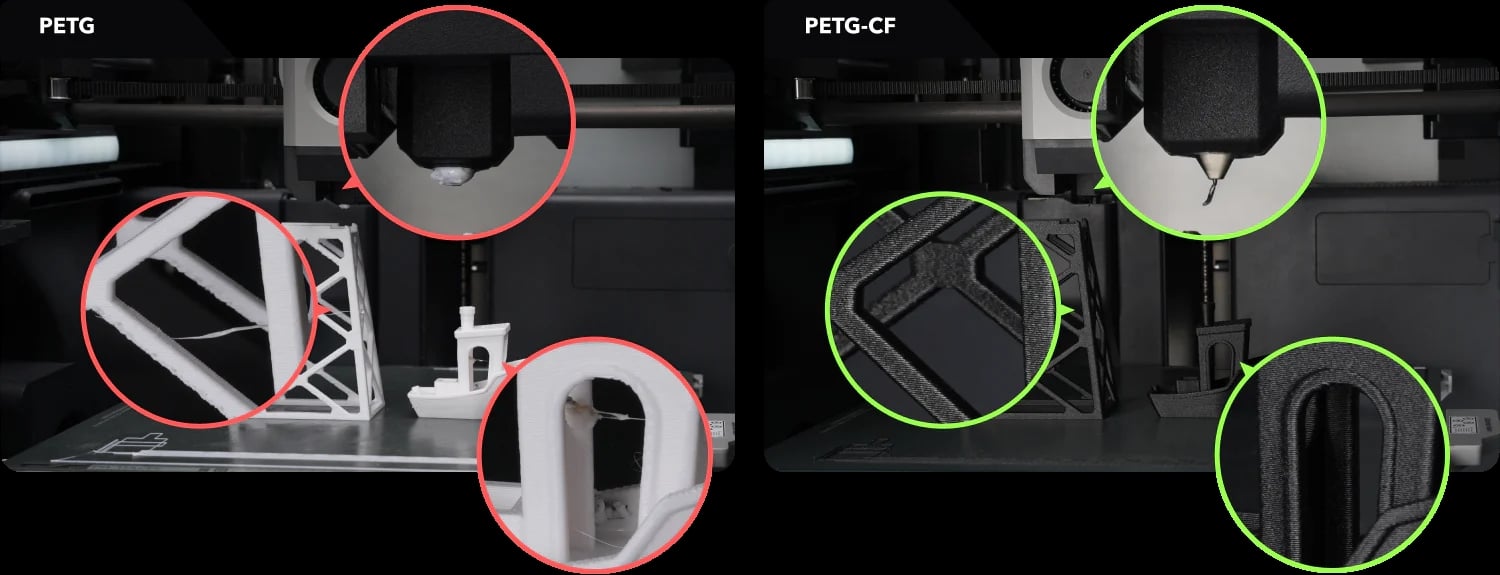

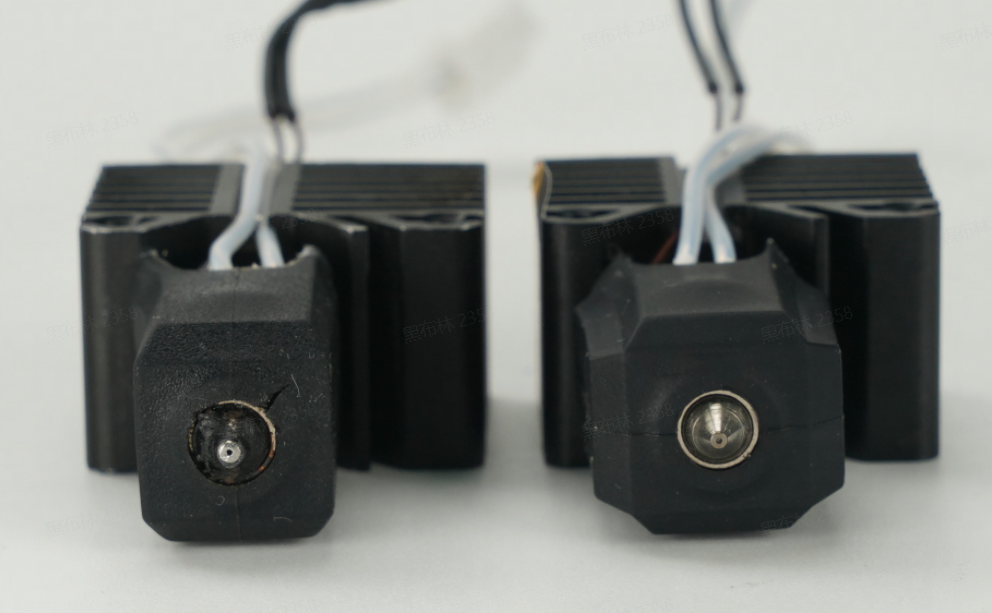

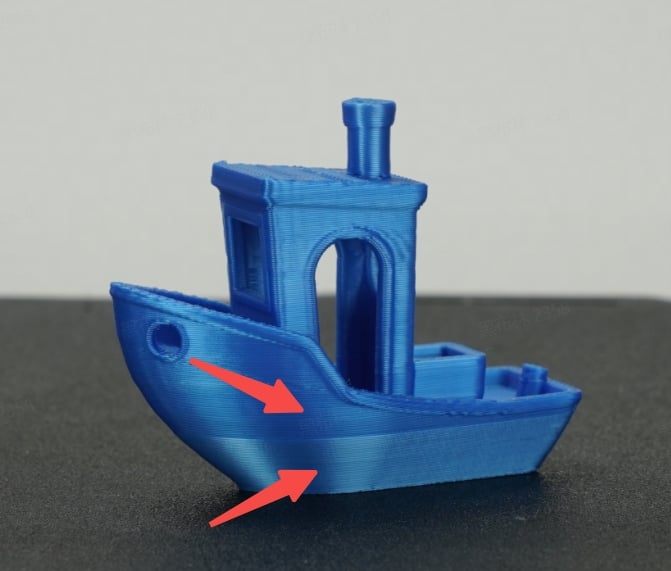

¶ Filament przyczepia się do dyszy

Czasami po pewnym czasie drukowania niewielka część wytłoczonego filamentu przykleja się do dyszy, co skutkuje brakiem materiału, szorstkością i innymi zjawiskami w drukowanym modelu. A poważniej, w dyszy będzie znajdować się duża masa materiału, co spowoduje niepowodzenie drukowania. Poniższy rysunek przedstawia typowe zjawisko zatykania się filamentu w dyszy.

Problem ten zazwyczaj występuje podczas drukowania z filamentu PETG, do których zaliczają się zwykłe PETG i PETG-CF. Bambu PETG Basic i Bambu PETG-CF zostały specjalnie opracowane i zoptymalizowane, więc prawdopodobieństwo zaklejenia dyszy jest znacznie niższe niż w przypadku innych marek PETG i PETG-CF dostępnych na rynku. Nawet jeśli wystąpi zaklejenie dyszy, szkoda jest bardzo niska i rzadko prowadzi do wad druku. Jednak w niektórych szczególnych przypadkach problemy z lepką dyszą nadal będą występować. Poniżej przedstawiono odpowiednie rozwiązania.

1. Filament jet wilgotny

Chociaż stopień wchłaniania wody przez filament PETG jest stosunkowo niski, po wystawieniu go na działanie wilgotnego powietrza przez pewien czas, filament będzie nadal wilgotny, a im większa wilgotność otoczenia, tym szybciej będzie wilgotny, co powoduje problemy, takie jak sklejanie dysza, nitki, sączenie, i szorstka powierzchnia druku. Dzieje się tak dlatego, że gdy para wodna przenoszona przez filament przechodzi przez dyszę, ulega ona gwałtownemu rozszerzeniu pod wpływem ciepła, co powoduje, że stopiony materiał w dyszy rozszerza się i rozprzestrzenia, a jego część przywiera do zewnętrznej ścianki dyszy, może to spowodować zakleszczenie dyszy. Odpowiednim rozwiązaniem jest umieszczenie rolki filamentu w piecu hutniczym, wysuszenie go w temperaturze 65 do 75°C przez około 8 godzin lub użycie stołu grzewczego X1C do wysuszenia filamentu (patrz Procedura oraz pliki 3mf do suszenia filamentu na stole drukarki z serii X1).

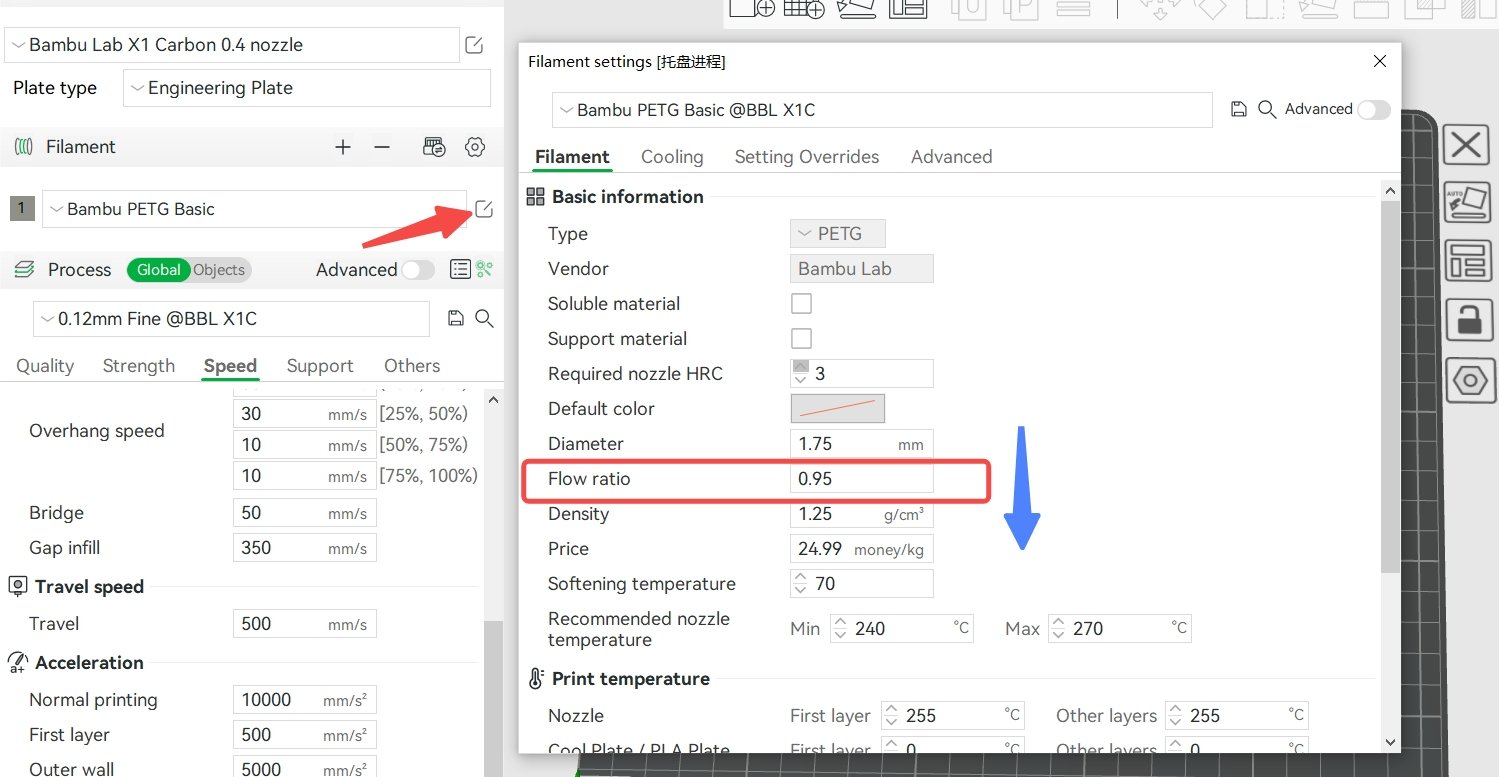

2. Współczynnik przepływu jest zbyt duży lub dysza jest zużyta, a rzeczywisty współczynnik jest większy niż ustawiony

W przypadku filamentu PETG zalecany współczynnik przepływu wynosi od 0,93 do 0,96. Jeżeli będzie on niższy niż 0,93, ryzyko niedoboru materiału wzrośnie, a siła wiązania międzywarstwowego modelu będzie niska. Jeśli będzie ona wyższa niż 0,96, wytrzymałość modelu będzie większa, ale zwiększy się ryzyko wycieku i zakleszczenia dyszy. Domyślny współczynnik przepływu Bambu PETG Basic i Bambu PETG-CF wynosi 0,95. Nie zwiększaj go dowolnie. Gdy używasz tych dwóch filamentów po wyschnięciu (bardzo ważne) do drukowania niektórych modeli i masz problem z lepką dyszą, najpierw sprawdź, czy dysza nie jest zużyta, jeśli była zużyta to ją wymień; jeśli nie są zużyte, spróbuj nieznacznie zmniejszyć tę wartość do zakresu od 0,93 do 0,94.

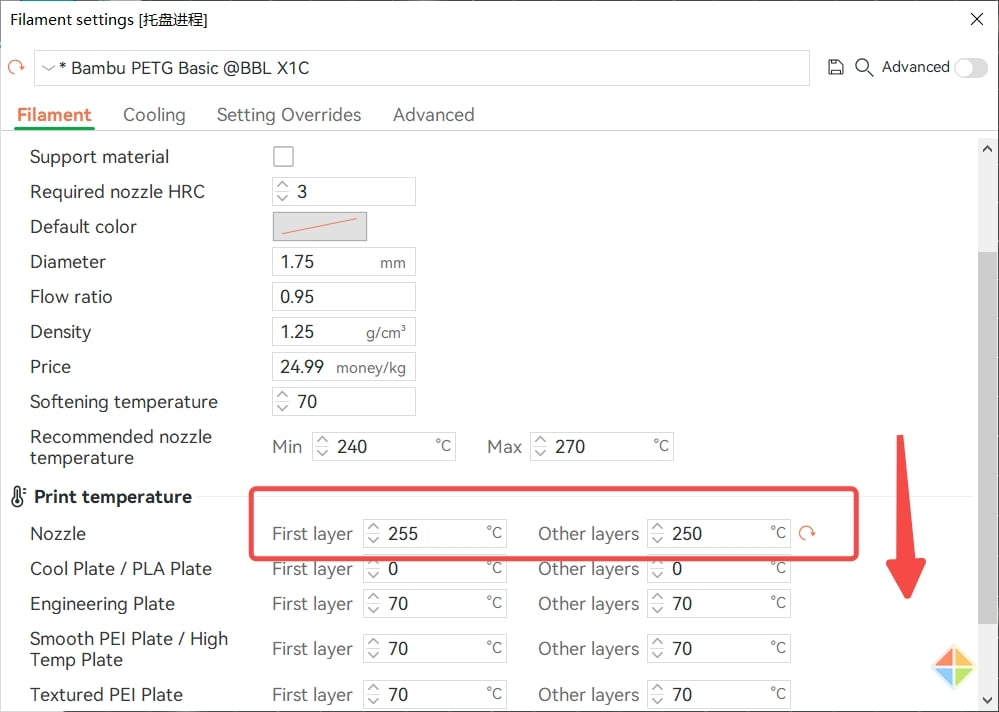

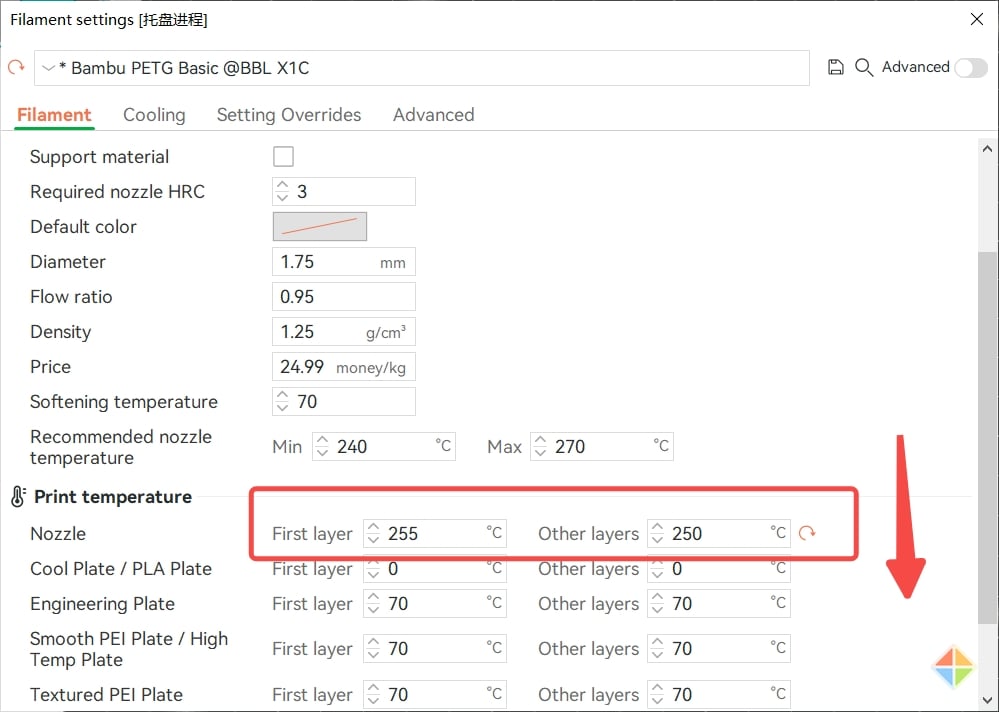

3. Prędkość drukowania jest zbyt niska lub temperatura drukowania jest zbyt wysoka

Ogólnie rzecz biorąc, im wyższa prędkość drukowania, tym więcej filamentu należy stopić w jednostce czasu i tym wyższa jest wymagana temperatura dyszy. Gdy prędkość drukowania jest bardzo duża, należy odpowiednio wyregulować temperaturę dyszy, aby uniknąć niedostatecznego stopienia filamentu i w rezultacie niedoboru materiału. I odwrotnie, gdy prędkość drukowania jest bardzo niska, czas nagrzewania filamentu w dyszy jest dłuższy, topienie jest dokładniejsze, a płynność stopu jest większa. W tym momencie, jeśli temperatura dyszy nie zostanie odpowiednio obniżona, może to spowodować problemy, takie jak sznurek, wyciek materiału, i zakleszczenie dyszy. Dlatego też zmniejszając prędkość druku i maksymalną prędkość wolumetryczną (odpowiadającą największej prędkości druku), należy jednocześnie odpowiednio obniżyć temperaturę dyszy.

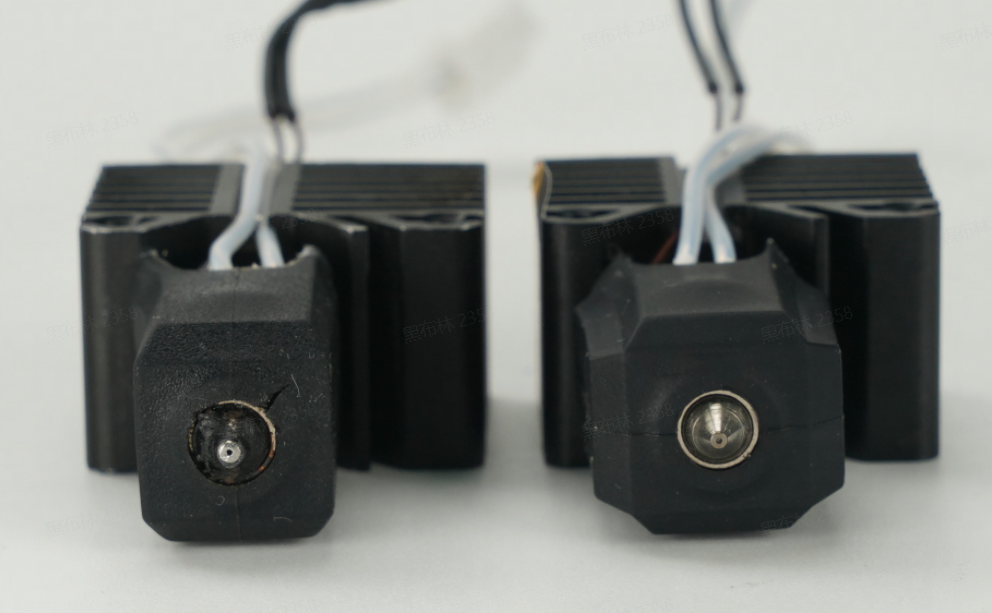

4. Część wycierająca dyszę jest zużyta, luźna, za mała, lub uszkodzona

Po pewnym czasie użytkowania część wycierająca dyszę mogła być zużyta, luźna, mała, lub uszkodzona, co skutkowało słabym efektem wycierania dyszy i pozostałościami filamentu przyklejonymi do dyszy. Proszę potwierdzić, czy te problemy występują, sprawdzając wzrokowo, przesuwając ręcznie część wycierającą dyszę, dopychając głowicę do części wycierającej dyszę, aby porównać wysokość po wyłączeniu zasilania, i naciskając głowicę, aby szybko uderzyć w część wycierającą dyszę. W przypadku stwierdzenia takich problemów należy naprawić lub wymienić części dyszy.

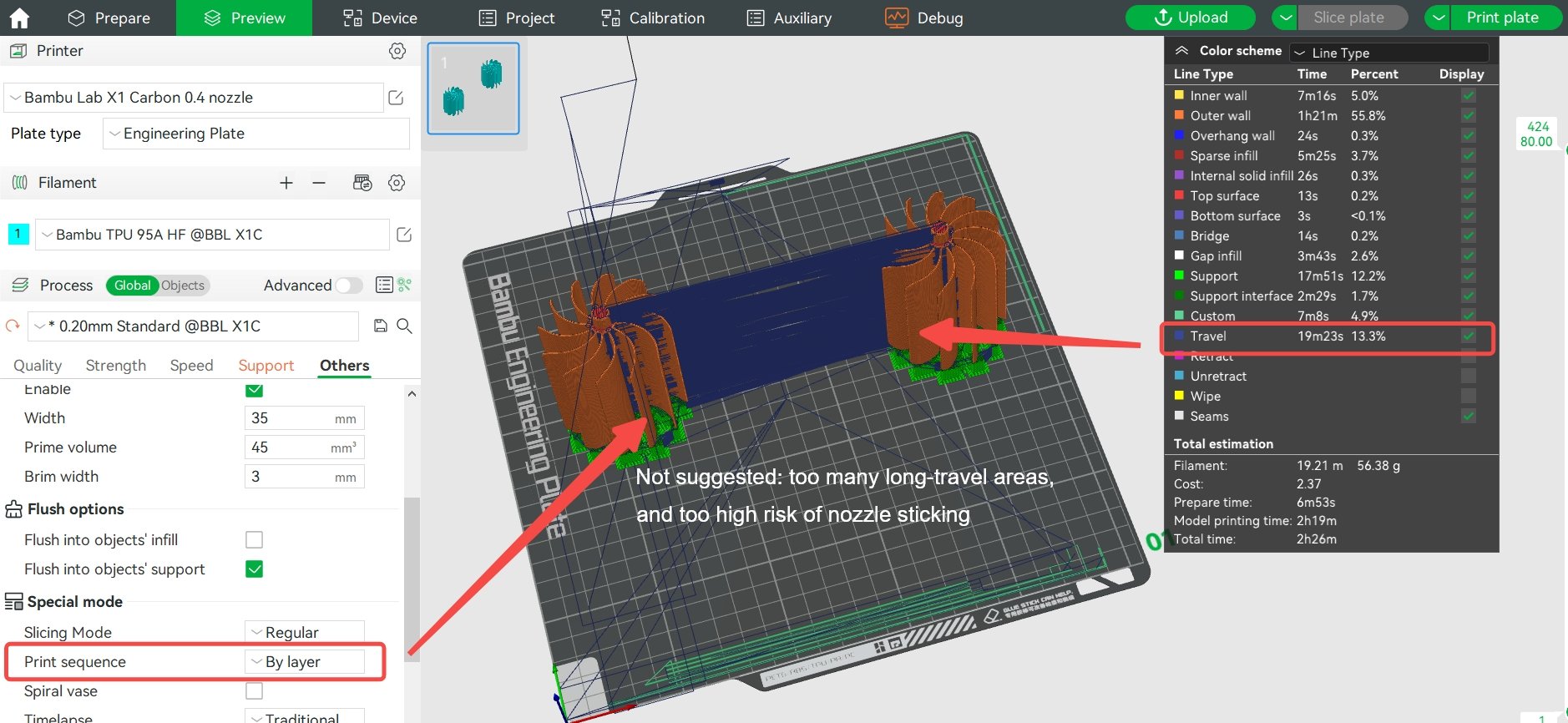

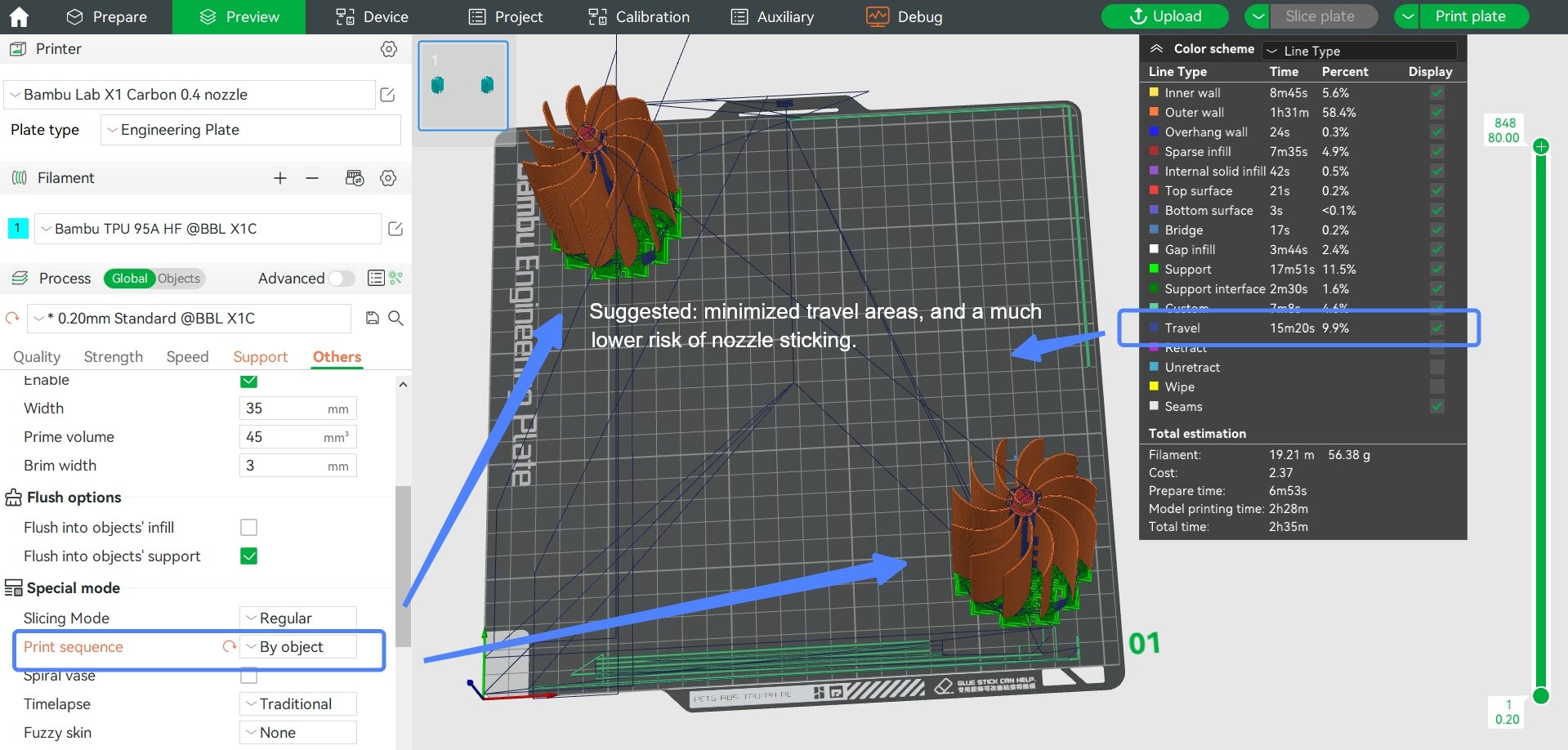

5. Model ma zbyt wiele obszarów do skoków w dal (nieciągłych obszarów)

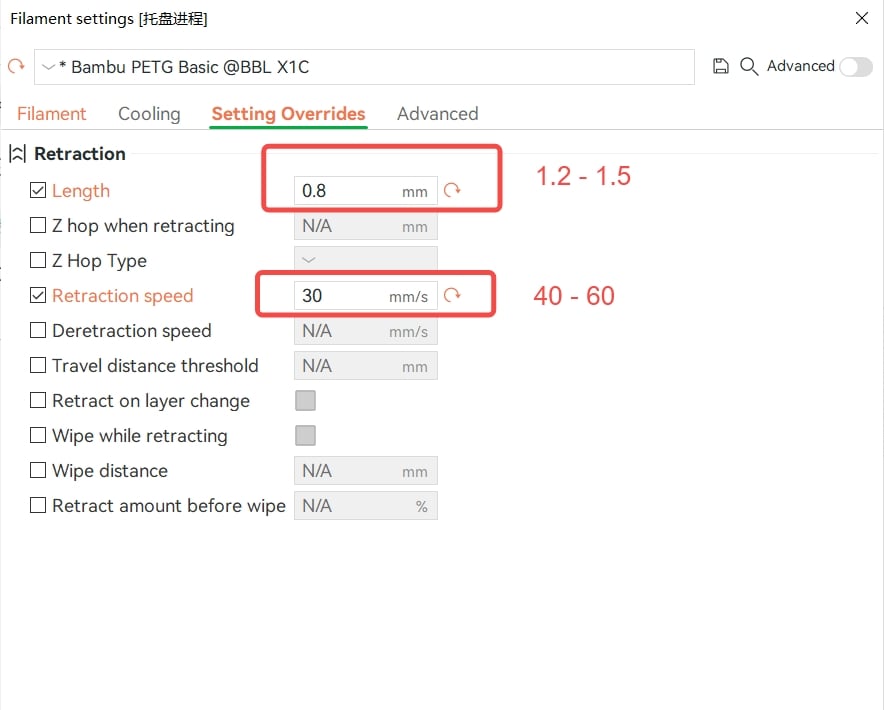

Jeśli model ma wiele obszarów do skoków w dal (obszary nieciągłe) lub jeśli umiejscowienie modelu jest nierozsądne co skutkuje wieloma podróżami na duże odległości podczas drukowania, wówczas stopiony filament z dyszy może wyciekać podczas przemieszczania się podczas drukowania i być ocierają się o zewnętrzną krawędź dyszy podczas drukowania i gromadzą się w sposób ciągły, powodując zatykanie się dyszy. W tym momencie należy zastosować rozsądną metodę umieszczania modelu, aby uniknąć zbyt wielu podróży na duże odległości. Można także rozważyć odpowiednie zwiększenie długości i prędkości wycofania. Uwaga: Ustawienie zbyt dużej długości wycofania może spowodować zatkanie. Ogólnie zaleca się, aby nie przekraczać 2 mm.

¶ Niedostateczne wytłaczanie

Jest to zwykle spowodowane niewystarczającym wytłoczeniem i występują dwa zjawiska: ogólne niedostateczne wytłoczenie i lokalne niedostateczne wytłoczenie.

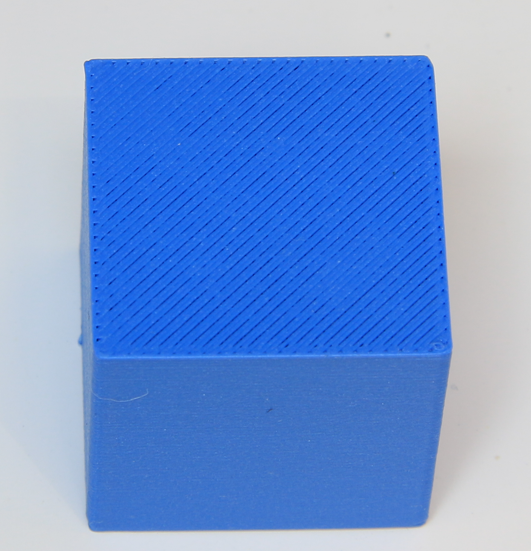

Ogólnie rzecz biorąc, przez niedostateczne wytłaczanie linie będą rzadkie, jak pokazano na poniższym rysunku:

W części modelu brakować będzie materiału, jak pokazano poniżej:

|

|

Poniżej przedstawiono potencjalne przyczyny problemu i odpowiadające im rozwiązania:

1. Nadmierny opór wytłaczania

- Zablokowana szpula lub splątany filament - sprawdź i ułóż ponownie przed drukowaniem,

- W rurkach PTFE znajdują się ciała obce, są one częściowo wygięte lub zużyte – należy usunąć ciała obce lub wymienić rurkę,

- Przekładnie ekstrudera są zablokowane lub uszkodzone – wyczyść lub wymień przekładnie,

- Zablokowanie wewnętrznego przejścia dyszy, utrudnione wyciskanie (co może się zdarzyć po długim czasie drukowania z filamentu zawierającego włókno) - oczyścić dyszę lub wymienić ją na nową.

2. Objętość wytłaczania jest zbyt niska

Prędkość topienia i wytłaczania filamentu nie nadąża za prędkością drukowania - zwiększ temperaturę dyszy lub odpowiednio zmniejsz prędkość drukowania. Jeśli chcesz włączyć tryb „Ludicrous Mode” (drukowanie z większą prędkością), lepiej zwiększyć temperaturę dyszy (około 10°C), aby zwiększyć prędkość topienia filamentu. Jeśli chcesz używać filamentów innych firm (które mogą nie obsługiwać szybkiego drukowania), wybierz parametr Generic dla krojenia i drukowania ze stosunkowo niską prędkością drukowania.

- Zablokowanie wewnętrznego przejścia dyszy, utrudnione wyciskanie (co może się zdarzyć po długim czasie drukowania filamentu zawierającego włókno) - oczyścić dyszę lub wymienić ją na nową.

- Jeśli na całej powierzchni modelu wyraźnie brakuje materiału, możliwe jest również, że natężenie przepływu jest niewystarczające, można nieco zwiększyć natężenie przepływu w slicerze. Jeśli używasz oficjalnego filamentu Bambu, zaleca się użycie domyślnego współczynnika przepływu i nie modyfikowanie go według własnego uznania.

3. Nieodpowiednia wartość PA

Jeśli w narożniku modelu brakuje materiału (rysunek poniżej), prawdopodobnie wartość wzrostu ciśnienia jest ustawiona nieprawidłowo i należy ponownie skalibrować przepływ.

.png)

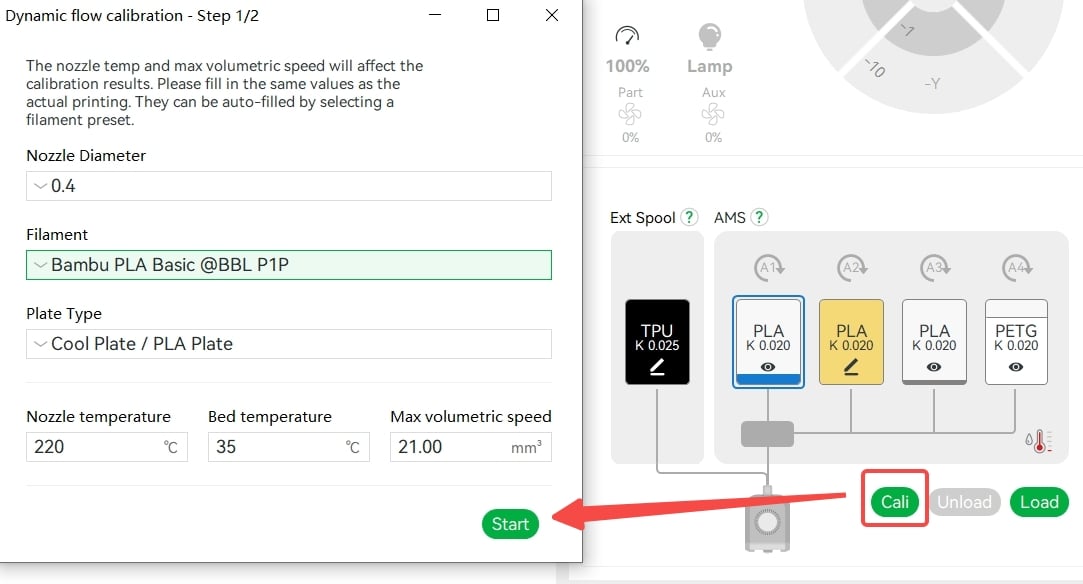

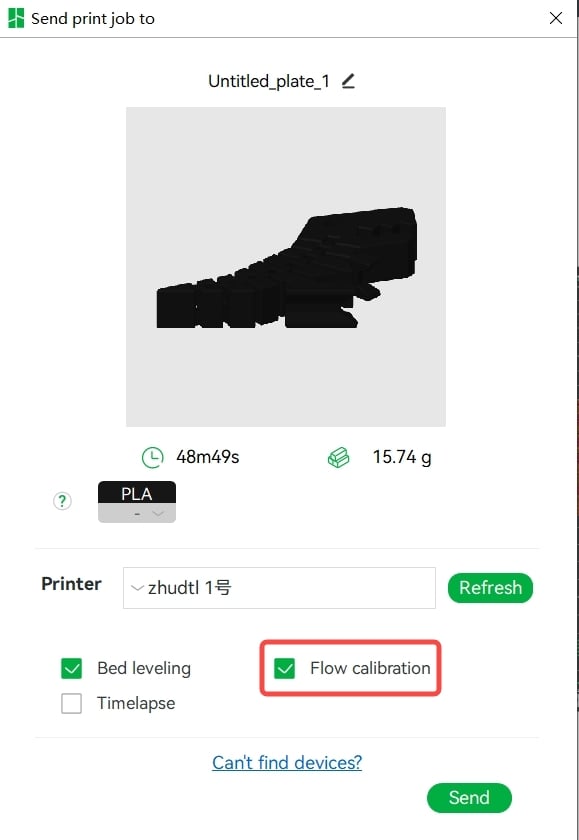

Funkcja kalibracji przepływu polega na zapewnieniu, że filament wytłaczany przez ekstruder może pozostać jednolity, gdy głowica porusza się podczas drukowania, unikając nadmiernej lub niewystarczającej ilości materiału w węzłach przyspieszania lub zwalniania. Jeśli wartość wyprzedzenia docisku jest nieprawidłowa, może to doprowadzić do chwilowego wytłoczenia zbyt dużej lub zbyt małej ilości filamentu. Metodę kalibracji przepływu w drukarkach serii P1P i X1 przedstawiono na poniższym rysunku:

Istotą kalibracji przepływu jest znalezienie odpowiedniej wartości kompensacji ekstruzji, która zapewni równomierną linię wytłaczania podczas przyspieszania i zwalniania głowicy.

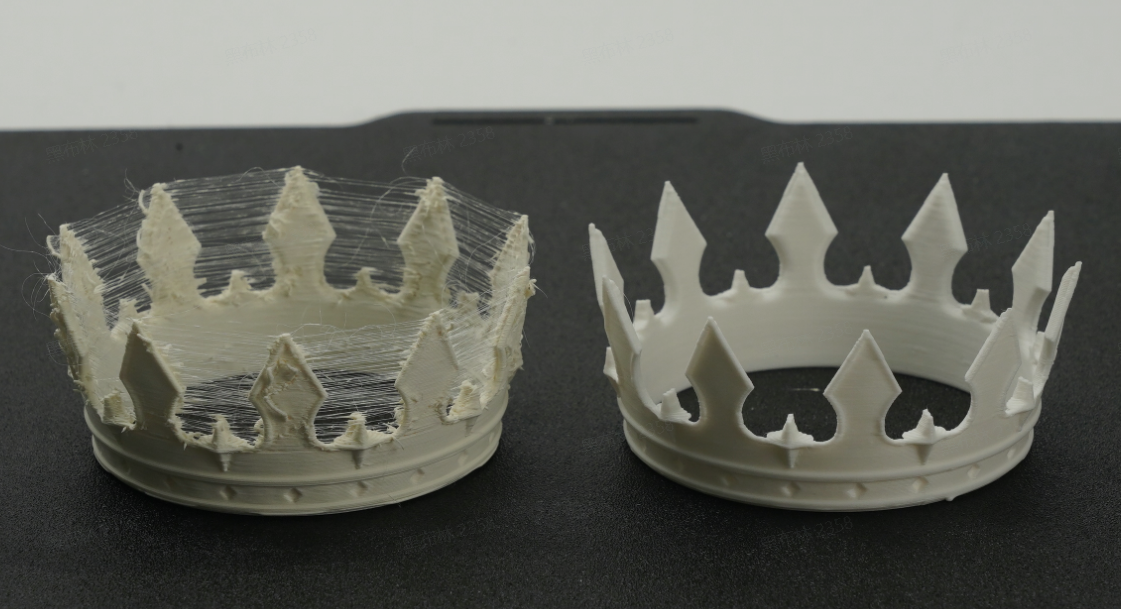

¶ Nitkowanie i wyciekanie

Przyczyna: nadmierna ekstruzja z dyszy lub nieprawidłowe rozszerzanie i przepływ stopionego filamentu.

1. Wilgotny filament – Zaleca się najpierw wysuszyć filament, a następnie umieścić go w hermetycznym pojemniku ze środkiem pochłaniającym wilgoć. Możesz odwołać się do tego artykułu, aby go wysuszyć: Procedura oraz pliki 3mf do suszenia filamentu na stole drukarki z serii X1.

2. Model charakteryzuje się dużym przesuwem i małą odległością cofania, co powoduje, że podczas jazdy wypływa z dyszy filament - drukując wiele modeli należy zmniejszyć odstępy pomiędzy modelami oraz odpowiednio zwiększyć długość lub prędkość cofania. Uwaga: Gdy długość wycofania jest ustawiona na zbyt dużą, łatwo jest spowodować zatykanie i ogólnie zaleca się, aby nie przekraczać 2 mm.

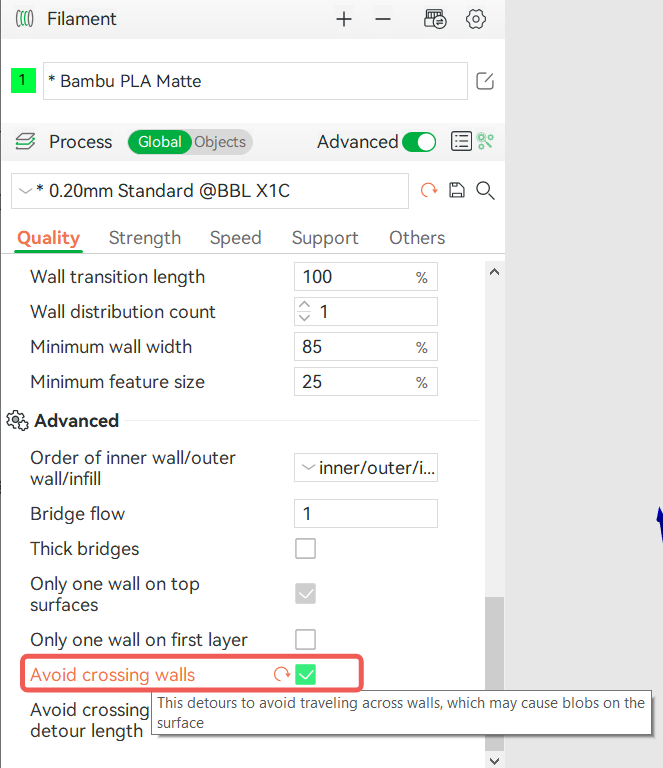

3. Model ma specjalną konstrukcję lub niewłaściwe umiejscowienie. Gdy w pojedynczym modelu występuje więcej nieciągłych struktur, a odstępy między modelami są duże, w druku wystąpią podróże na duże odległości, więc stopiony filament będzie kapał podczas podróży powodując defekty, takie jak nitkowanie i wyciekanie. W takim przypadku można zmniejszyć odległość między modelami. Możesz także włączyć "Avoid crossing walls" (Unikaj przejeżdżania nad ścianami) aby zmniejszyć prawdopodobieństwo nitkowania.

4. Temperatura dyszy jest zbyt wysoka, co powoduje, że lepkość stopionego filamentu jest zbyt mała - należy odpowiednio zmniejszyć temperaturę dyszy.

5. W przypadku stosowania filamentów o małej gęstości (takich jak LW-PLA) temperatura druku lub współczynnik przepływu nie jest prawidłowo ustawiona - zaleca się odpowiednie obniżenie temperatury druku i ustawienie współczynnika przepływu w przedziale od 0,5 do 0,7. Filament o małej gęstości, taki jak LW-PLA, ma więcej dziur i gazu (wody) we wnętrzu, a proces drukowania wytworzy gaz, co spowoduje duże rozszerzenie stopionego filamentu, dlatego zaleca się wysuszenie filamentu przed drukowaniem i ustawienie niższego współczynnika przepływu podczas krojenia.

6. Otwór dyszy jest zbyt duży, co powoduje, że z dyszy wypływa więcej filamentu.

- Wybierz zły rozmiar dyszy przy krojeniu lub użyj dyszy o większej średnicy podczas drukowania - przed drukiem upewnij się, że wybrana konfiguracja jest taka sama jak rzeczywista wielkość dyszy.

- Dysza była używana przez dłuższy czas, widać wyraźne zużycie – należy wymienić dyszę.

¶ Różne obszary modelu mają różny połysk

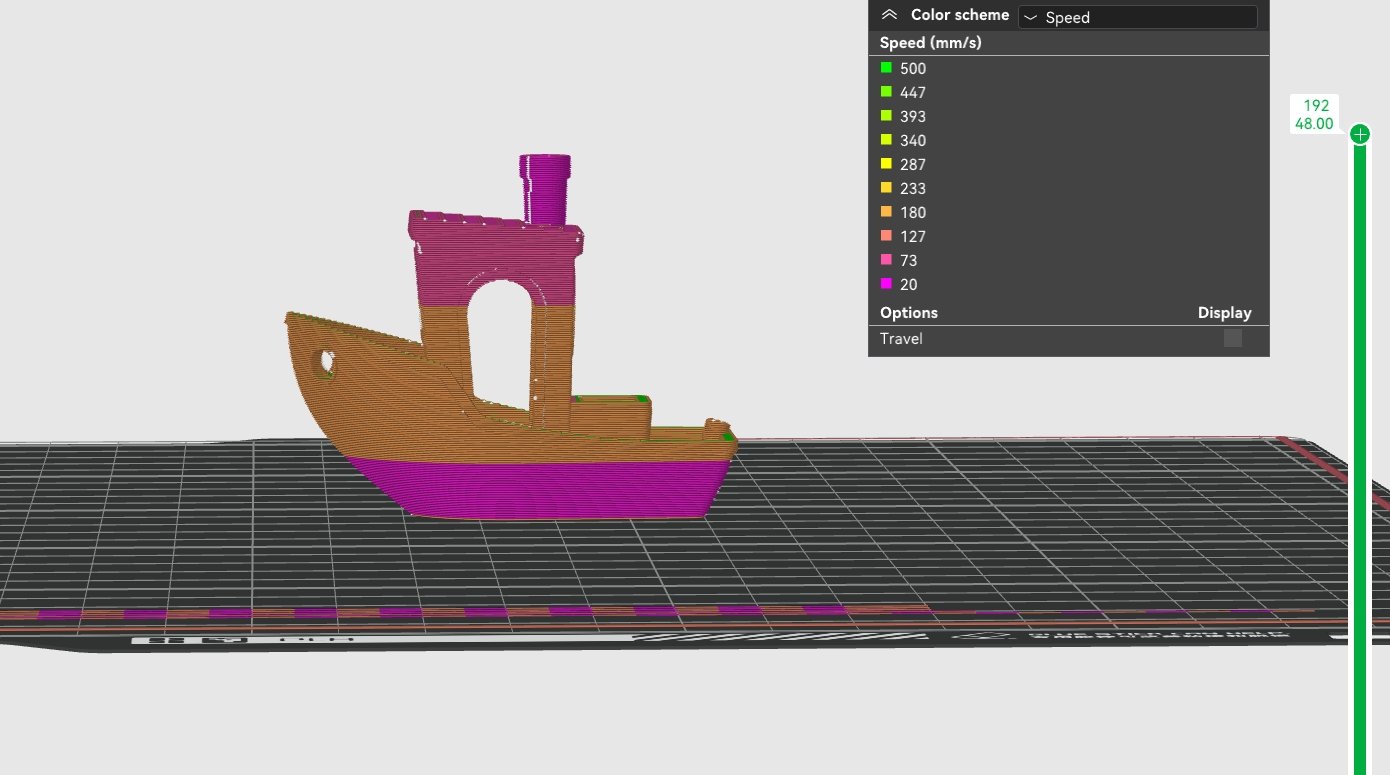

Bezpośrednia przyczyna: temperatura druku jest taka sama, a im niższa prędkość drukowania, tym jaśniejsza powierzchnia; Przy tej samej prędkości drukowania, im wyższa temperatura drukowania, tym jaśniejsza i gładsza powierzchnia. Istotą jest to, że stopień topnienia materiału jest inny, płynność jest inna, co powoduje, że chropowatość powierzchni modelu drukarskiego jest inna, a zjawisko to jest bardziej oczywiste w przypadku drukowania materiałów o dobrym współczynniku odbicia światła.

1. Szybkość drukowania różnych obszarów modelu jest znacząco różna (np. spowolnienie w przypadku zwisów).

- Zaleca się odpowiednie zmniejszenie prędkości zewnętrznej ściany (w przypadku dużego modelu) lub całkowitej prędkości (mały model), lub anulowanie spowolnienia w przypadku nawisów, aby mieć pewność, że prędkość drukowania na zewnętrznej powierzchni ściany będzie podobna lub taka sama.

Podziel i zmniejsz prędkość zewnętrznej ściany, aby prędkość w różnych obszarach była jak najbardziej spójna:

2. Podczas drukowania modelu z małą wysokością warstwy (np. 0,08 mm), jeśli prędkość drukowania jest duża, może to również spowodować, że powierzchnia modelu będzie połyskiwać jak rybia łuska.

- Zmień wysokość warstwy na większą, na przykład z 0,08 mm, 0,12 mm na 0,16 mm, 0,20 mm.

- Odpowiednio zmniejsz prędkość druku i zwiększ temperaturę druku.

¶ Międzywarstwowe pękanie modelu

Przyczyna bezpośrednia: Słaba przyczepność międzywarstwowa skutkująca pękaniem powierzchni modelu, występująca najczęściej przy drukowaniu na materiałach ABS, ASA, PC, PET-CF, PA-CF, jak pokazano na poniższym rysunku:

Typowe przyczyny i metody poprawy są następujące:

1. Niewystarczające wytłaczanie, brak materiału pomiędzy warstwami.

- Niedostateczne stopienie się filamentu, lepkość jest zbyt duża, płynność słaba, a powierzchnia łączenia pomiędzy sąsiednimi warstwami wytłaczanego filamentu jest zbyt mała – należy odpowiednio zwiększyć temperaturę dyszy lub zmniejszyć prędkość druku.

- Zatkanie dyszy skutkujące nierównomiernym wytłaczaniem - czyszczenie, udrożnienie dyszy.

2. Siła wiązania filamentu jest niska lub struktura części modelu jest słaba.

- Odpowiednio zwiększ liczbę pętli ściennych i zwiększ stopień wypełnienia.

3. Nadmierne chłodzenie.

- Prędkość wentylatora jest zbyt duża – odpowiednio zmniejsz prędkość wentylatora;

- Niska temperatura komory - odpowiednio podnieś temperaturę stołu grzewczego, zamknij przednie drzwiczki drukarki i górną szklaną pokrywę.

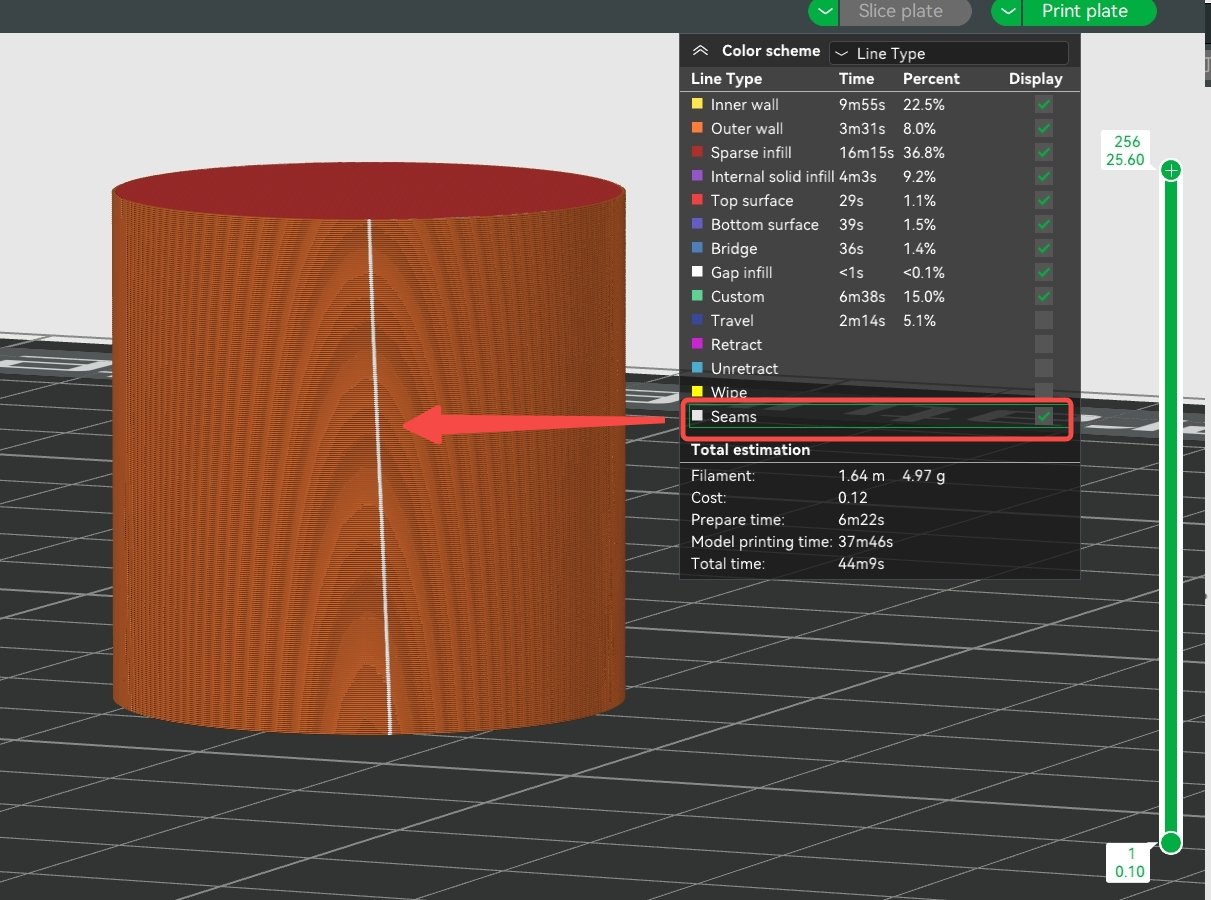

¶ Szew (seam)

W druku 3D FDM na styku punktu początkowego i końcowego każdej warstwy druku powstaje szew, co jest zjawiskiem normalnym. Aby dowiedzieć się więcej o szwach, odwiedź tę wiki: Szew.

Aby odpowiednio poprawić jakość szwu, możesz zastosować następujące metody:

1. Ustaw liczbę pętli ściennych na 3;

2. Staraj się unikać drukowania wielu modeli na jednej płycie, aby ograniczyć przemieszczanie się głowicy;

3. Odpowiednio podnieś temperaturę dyszy i zmniejsz prędkość druku zewnętrznej ścianki;

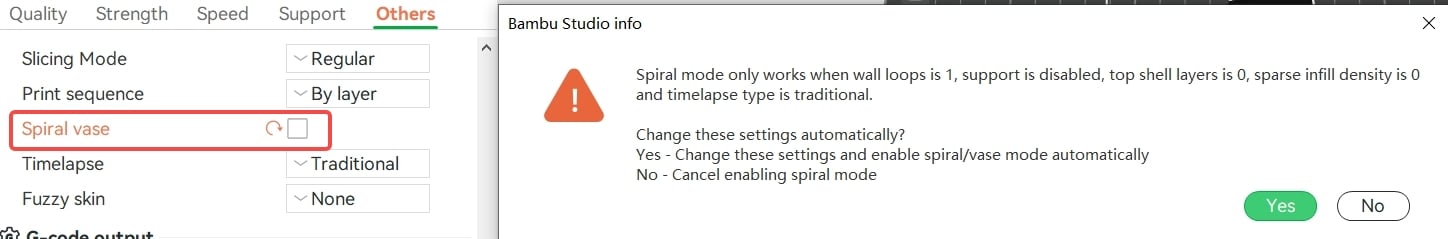

4. W przypadku niektórych modeli specjalnych można włączyć tryb „Spiral Vase”. Po włączeniu trybu „Spiral Vase” model zostanie wydrukowany w formie liniowej spirali, a szwy pojawią się tylko na dolnych warstwach skorupy, a nie na ścianach zewnętrznych. Uwaga: Model wydrukowany w tym trybie ma tylko jedną ścianę zewnętrzną, nie ma wypełnienia ani górnej powłoki i dotyczy tylko niektórych prostych modeli (złożonych modeli nie można ukończyć pojedynczą linią, co powoduje, że podczas krojenia niektóre sekcje zawieszają się). Więcej szczegółów znajdziesz na tej wiki: Spiralny wazon.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.