¶ Typowe problemy

Drukowanie przy użyciu materiałów inżynieryjnych często wiąże się z następującymi problemami:

- Większość tych materiałów jest podatna na wilgoć, co skutkuje słabą jakością druku (z efektem stopy słonia).

- Może łatwo powodować zatykanie podczas drukowania tego rodzaju materiałów, szczególnie tych zawierających włókno węglowe (CF) lub włókno szklane (GF).

- Możliwość słabego wiązania pomiędzy warstwami podczas drukowania.

¶ Rozwiązania i sugestie

¶ Wysusz filament

- Sprawdź, czy opakowanie filamentu jest nienaruszone. Jeśli nie, należy wysuszyć filament przed drukowaniem. Odwiedź tę wiki, aby dowiedzieć się więcej: Zalecenia dotyczące suszenia filamentów.

- Wysusz filament przed drukowaniem, jeśli nie masz pewności, że jest suchy.

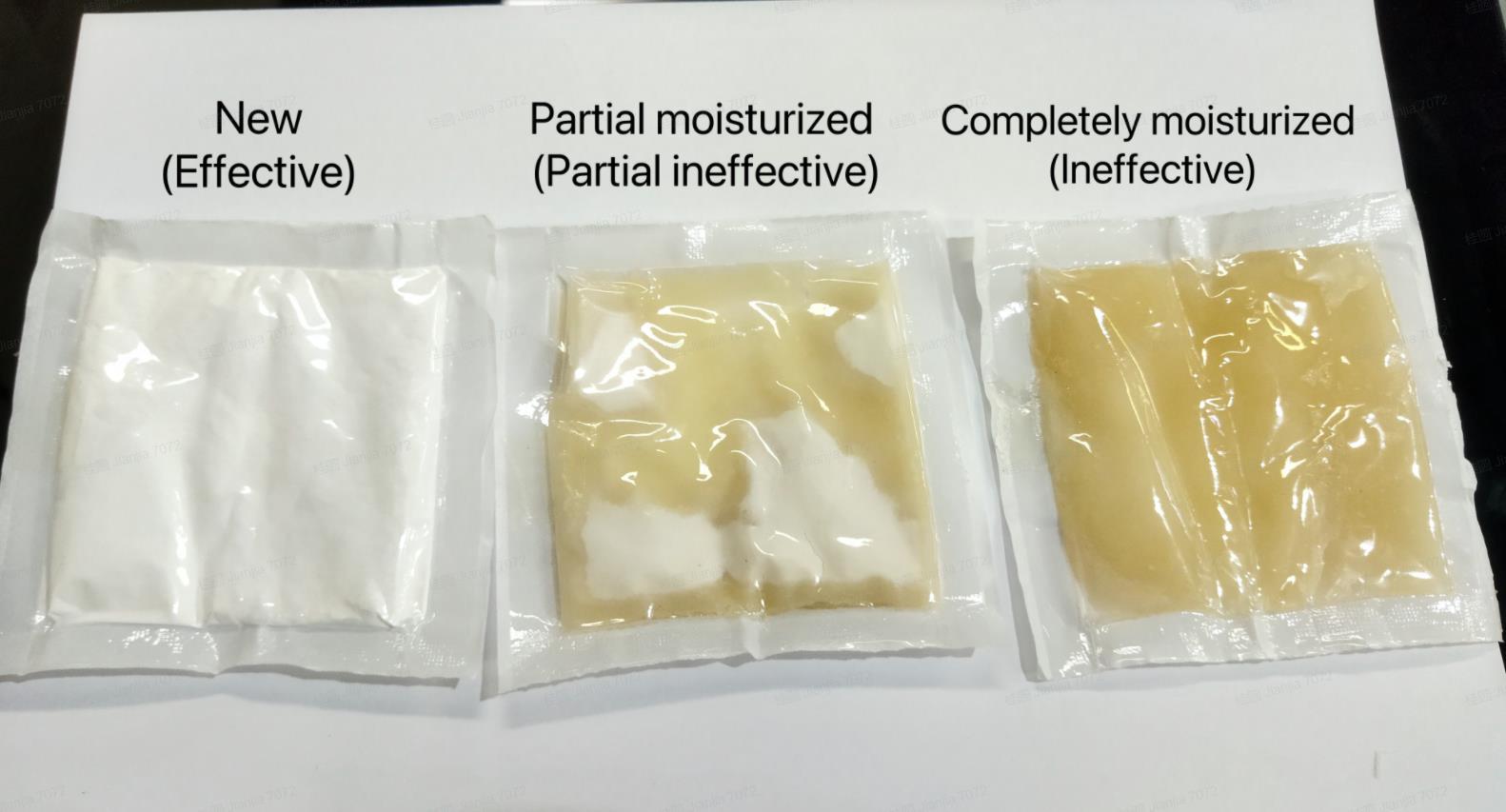

- Warunki suszenia dla Bambu PAHT-CF i innych materiałów inżynierskich: 80℃, co najmniej 8 godzin. Aby dowiedzieć się więcej na temat suszenia filamentów, zapoznaj się z: Zalecenia dotyczące suszenia filamentów. Jeśli do suszenia używasz stołu grzewczego drukarki, potrzebuje on co najmniej 10 godzin w temperaturze 90 ℃ (należy obrócić rolkę z filamentem w połowie suszenia, patrz Procedura oraz pliki 3mf do suszenia filamentu na stole drukarki z serii X1). Porównanie jakości druku przed i po suszeniu:

- Po wyschnięciu filamentu należy przechowywać go w szczelnym pojemniku/torbie ze skutecznym środkiem osuszającym. Pomoże to utrzymać jego suchość przez około 1 do 2 tygodni. Jeśli używasz AMS do przechowywania, upewnij się, że środek osuszający działa skutecznie i bezpiecznie zamocuj AMS. Jeżeli środek osuszający wykazuje oznaki nieskuteczności (zmiana stanu z sypkiego na grudkowaty lub pastowaty), należy go wymienić i wysuszyć filament przed kolejnym wydrukiem.

Stan środka osuszającego AMS:

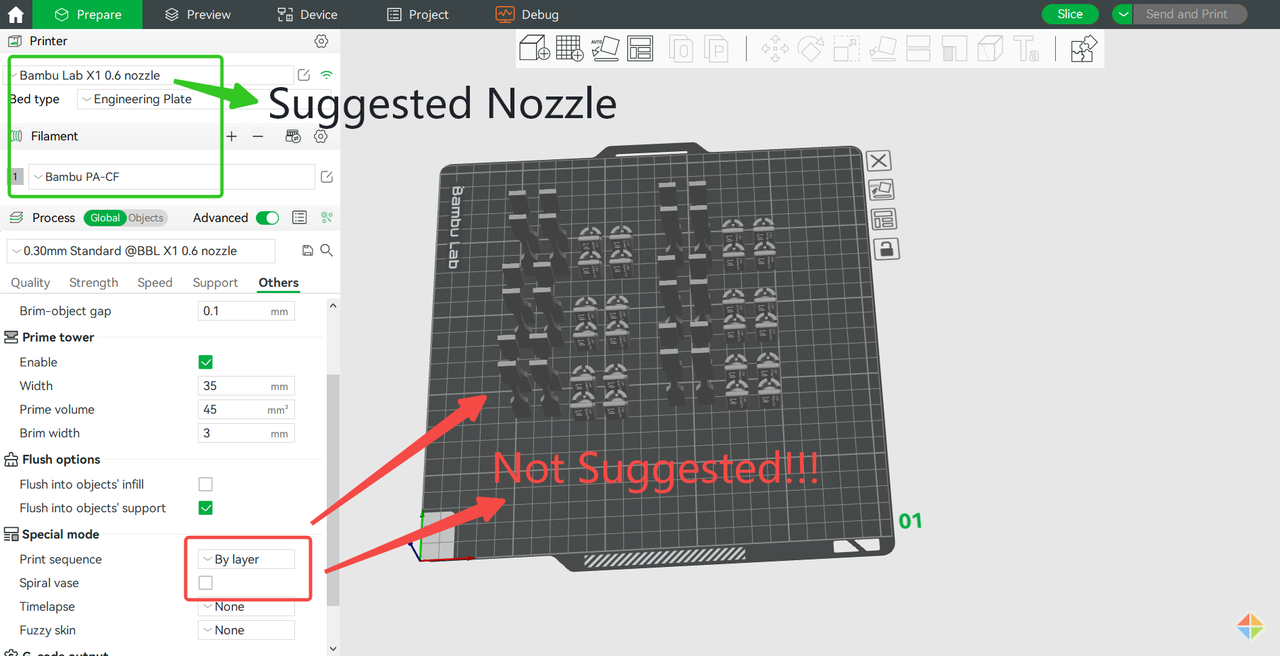

¶ Używaj większych dysz

Podczas drukowania z materiałów konstrukcyjnych wzmocnionych włóknem węglowym lub szklanym, takich jak PA-CF/GF, PAHT-CF/GF i PET-CF/GF, należy unikać stosowania dyszy 0,2 mm, aby zminimalizować ryzyko zatkania. Zwiększanie średnicy dyszy od 0,4 mm do 0,6 mm a następnie do 0,8 mm, sekwencyjnie zmniejsza precyzję druku, ale także zmniejsza ryzyko zatykania. Dlatego, zalecane rozmiary dysz to 0,6 mm jako wybór podstawowy i 0,4 mm jako wybór dodatkowy (przy sugerowanej wysokości warstwy od 0,15 do 0,3 mm i maksymalnej prędkości drukowania około 100 mm/s). Przed użyciem tych materiałów należy ustawić temperaturę dyszy na 280°C i oczyścić wnętrze dyszy za pomocą klucza imbusowego oraz igły, aby zmniejszyć ryzyko zatkania podczas drukowania.

Zrób to samo, jeśli dysza zatka się podczas drukowania i upewnij się, że wnętrze dyszy jest czyste przed następnym drukowaniem. Jeśli dysza jest zatkana, patrz Przetykanie dyszy.

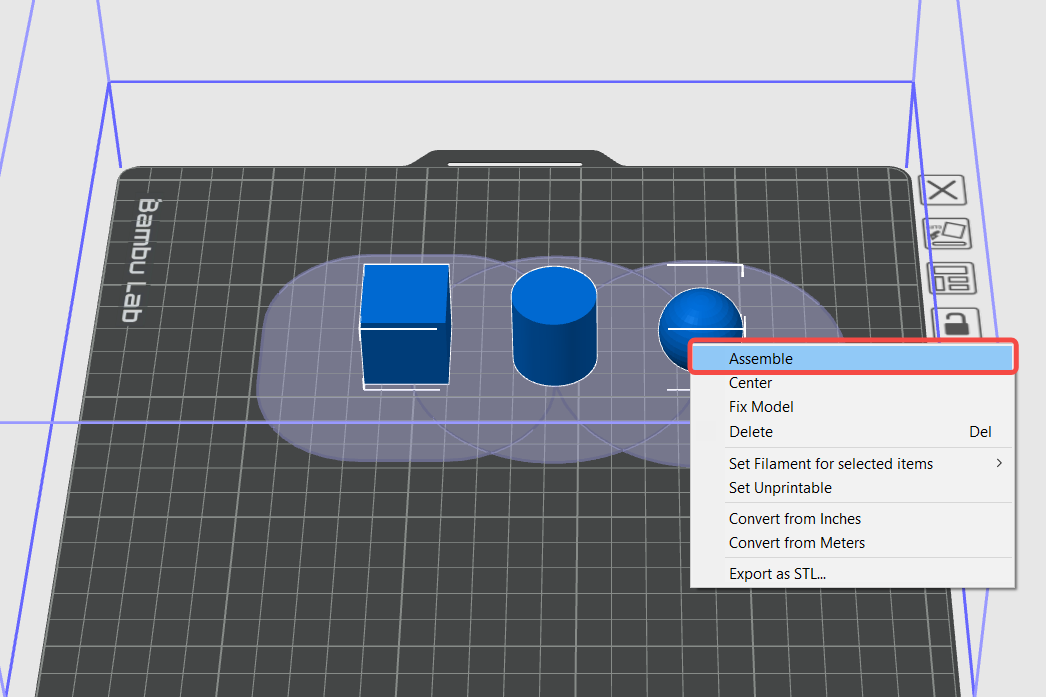

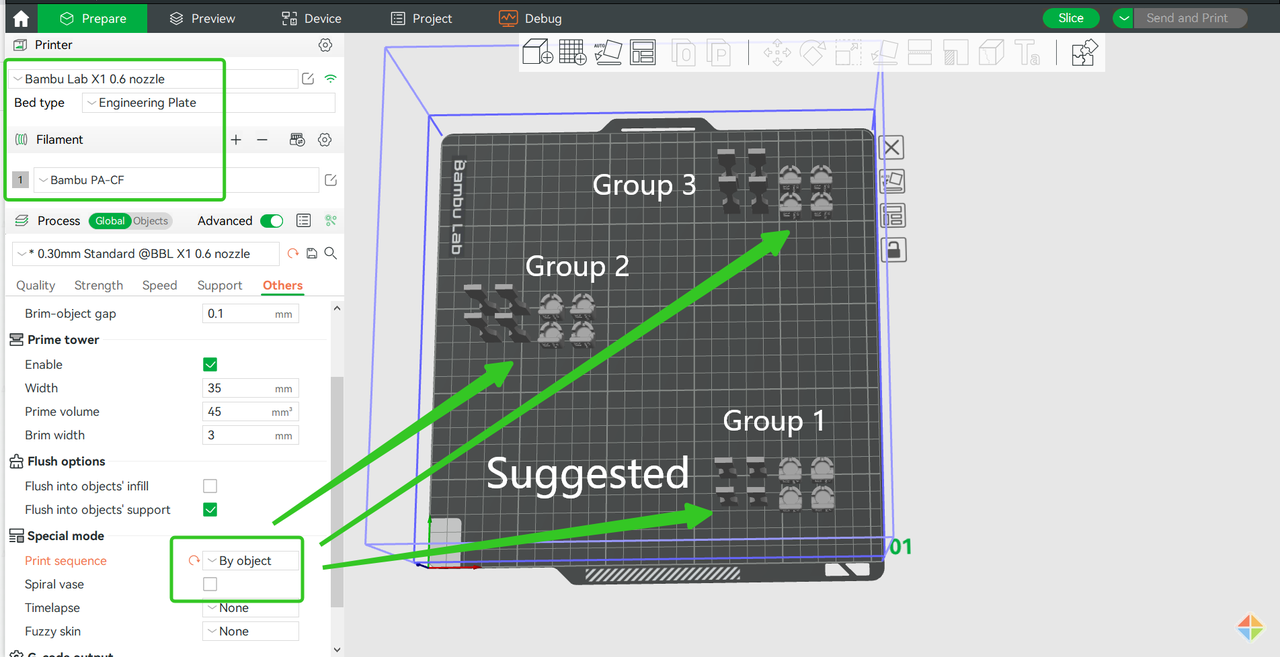

¶ Modele grupowe

Gdy czas drukowania każdej warstwy będzie zbyt długi, wiązanie tych materiałów w kierunku Z ulegnie osłabieniu, a małe modele nie będą już mocne (poprzednia warstwa została przechłodzona). Jeśli chcesz więc wydrukować wiele małych modeli, powinieneś połączyć je w różne grupy i drukować według obiektów (domyślne ustawienie to według warstw) i być może na różnych płytach, zamiast umieszczać je na tej samej płycie i drukować według warstw.

4. Aby wzmocnić modele wydrukowane przy użyciu PA-CF lub innych filamentów inżynierskich z dodatkiem włókna węglowego/szklanego, lepiej poddaj je wyżarzaniu w temperaturze około 80 °C przez 8 godzin po wydrukowaniu. Najlepsza temperatura wyżarzania Bambu PA-CF, PET-CF i PAHT-CF wynosi od 120 do 130 ℃ (5–8 godzin). Po tej operacji, właściwości mechaniczne mogą ulec poprawie o około 10% do 20%: skuteczność wyżarzania zależy od temperatury i czasu, wielkości i struktury samego modelu, gęstości wypełnienia, pętli ściennych i innych ustawień drukowania; należy pamiętać, że niektóre modele mogą się kurczyć i wypaczać po wyżarzaniu. Więcej informacji na temat wyżarzania można znaleźć w: Po wydrukowaniu.

5. Podczas drukowania modelu z podporami konieczne jest usunięcie ich w ciągu 2 godzin, aby zapobiec trudnościom w usunięciu po zawilgoceniu i zmiękczeniu, szczególnie w przypadku nylonu (PA), takiego jak PA-CF i PA6-CF, który ma tendencję do wchłaniania wody. Jeżeli zdjęcie podpór jest trudne ze względu na zbyt długi czas przechowywania wydruków, należy je wysuszyć, poczekać, aż ostygną, a następnie w porę usunąć podpory.

6. PA, PA-CF, PAHT-CF, PA-GF i inne materiały PA (nylonowe) mają stosunkowo dużą zdolność pochłaniania wody i po pewnym czasie używania w wilgotnym powietrzu lub wodzie ich wytrzymałość i sztywność mogą spaść do w różnym stopniu pod wpływem wchłaniania wody – stają się miękkie, zwłaszcza przy wydrukach cienkich, smukłych i długich; jeśli więc scenariusz użytkowania wydruków wymaga bardzo dużej wytrzymałości i sztywności, prosimy ich unikać. Jednocześnie materiały te zwykle stają się twardsze i bardziej odporne na uderzenia, upadki i kolizje, gdy zostaną zawilgocone; jeśli więc korzystanie z wydruków wymaga umiarkowanej i niezbyt dużej wytrzymałości i sztywności, przed użyciem można sprawić, że wydruki zostaną zwilżone i zmiękczone. Ponadto całkowite zaimpregnowanie powierzchni produktów z tych materiałów farbą, woskiem, i innymi wodoodpornymi powłokami może uniemożliwić im wchłanianie wody i mięknięcie.

7. Należy pamiętać, że podczas suszenia filamentów i wyżarzania wydrukowanych modeli zaleca się stosowanie urządzeń zapewniających jednolitą temperaturę, np. pieca nadmuchowego, a także nie używanie kuchenek mikrofalowych ani piekarników domowych. Unikaj zbyt dużej siły lub nierównomiernego ogrzewania (z dala od obszaru grzewczego piekarnika), aby uniknąć uszkodzenia filamentu, szpuli, lub modelu z powodu lokalnego przeciążenia i/lub przegrzania. Aby dowiedzieć się więcej na temat suszenia filamentu, zapoznaj się z artykułem Suszenie filamentu.

¶ Sugerowane ustawienia

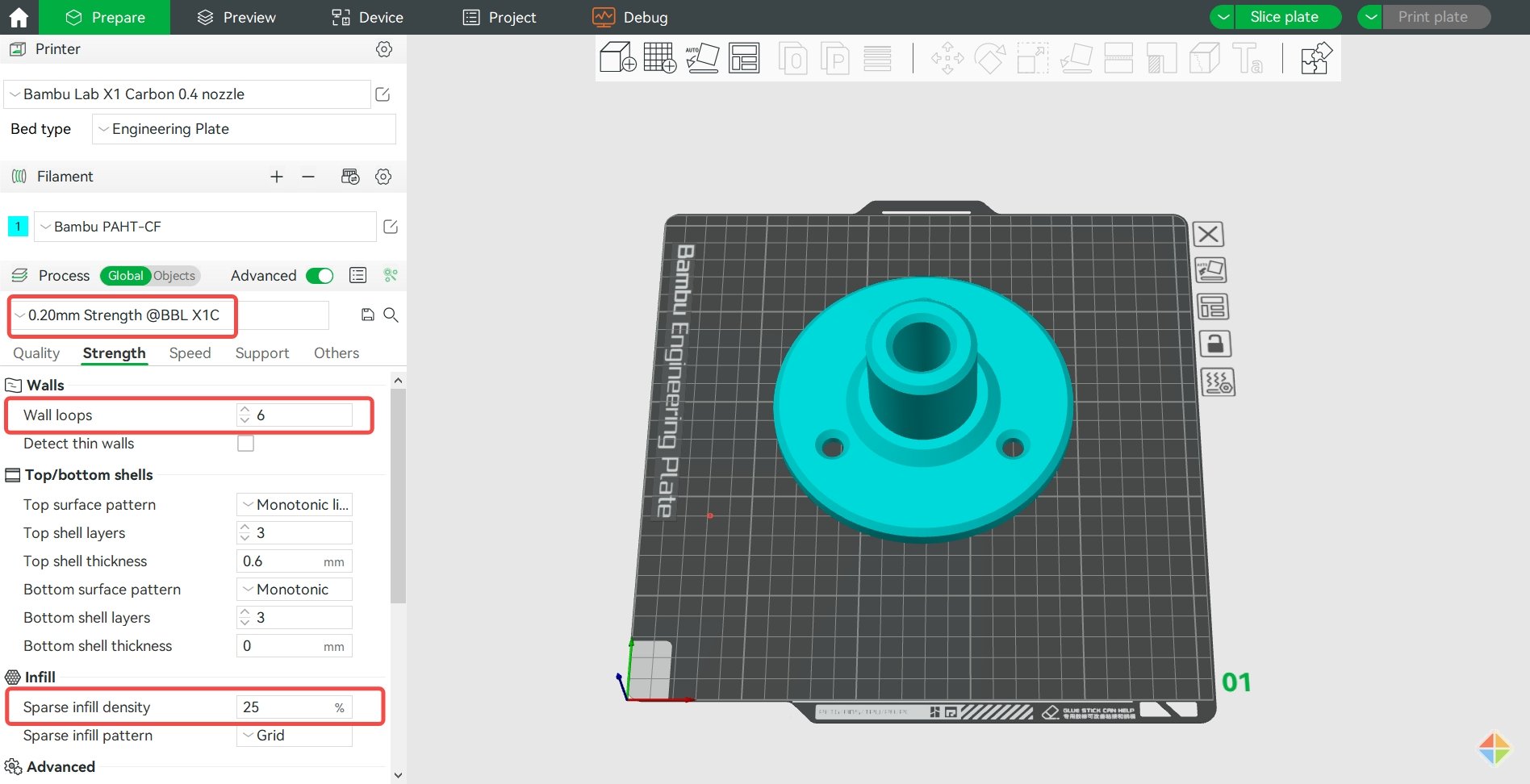

1. Ogólnie rzecz biorąc, im wyższa jest gęstość wypełnienia, tym większa będzie wytrzymałość ale i zużycie materiału. Aby zachować równowagę pomiędzy wytrzymałością a zużyciem materiału, wstępne ustawienie wytrzymałości (6 pętli ściennych i 25% gęstości wypełnienia) jest wysoce zalecane w przypadku drukowania dużych modeli, które mają wytrzymać duże obciążenia. Oczywiście, jeśli akceptujesz większe zużycie materiału, możesz ręcznie ustawić wyższą gęstość wypełnienia, aby uzyskać większą wytrzymałość.

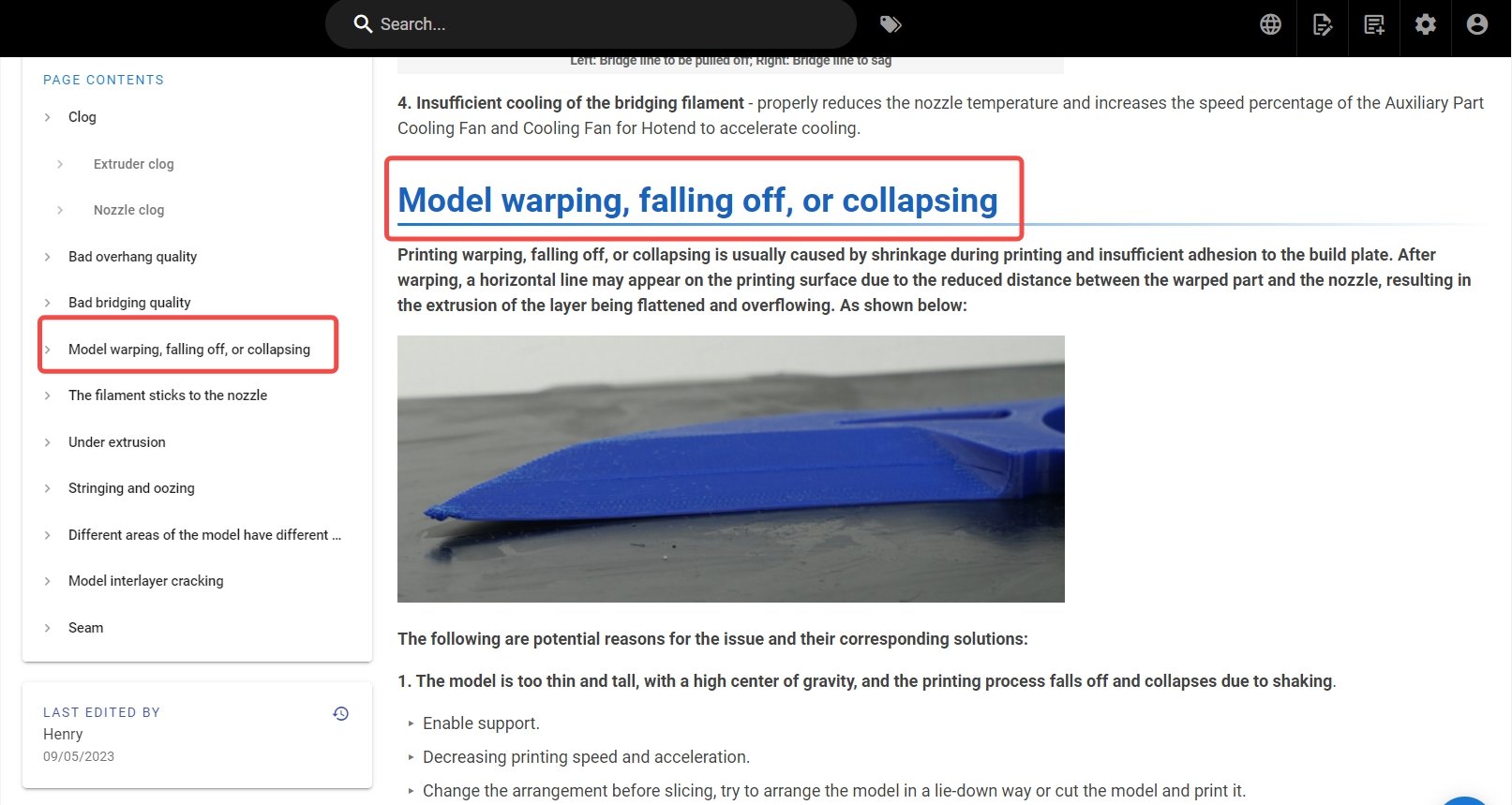

2. Ogólnie rzecz biorąc, ABS, ASA, PC, i PA są podatne na odkształcenia ze względu na swoje własne właściwości, dlatego należy podjąć pewne środki, aby zminimalizować wypaczenia. Jeśli rozmiar modelu jest duży, a stopień wypełnienia jest ustawiony na wysoki, np. 60% (domyślnie jest to 15%) i w dolnej części modelu występuje wypaczenie, można odpowiednio dostosować współczynnik wypełnienia. Ponadto wzór wypełnienia zawierający więcej prostych linii z większym prawdopodobieństwem spowoduje skurcz. Możesz zmienić wzór wypełnienia na spiralny, aby zmniejszyć ryzyko skurczu. W przypadku niektórych części konstrukcyjnych o wysokich wymaganiach wytrzymałościowych, można ustawić 5 pętli ścian i stopień wypełnienia 25%, ale należy unikać stosowania stopnia wypełnienia większego niż 50%, aby zmniejszyć tendencję do kurczenia się; w przypadku większości części niekonstrukcyjnych o niskich wymaganiach wytrzymałościowych można bezpośrednio wybrać domyślne 2 pętle ścian i stopień wypełnienia 15%. Aby uzyskać więcej szczegółów, możesz zapoznać się z Typowe problemy z jakością wydruku i rozwiązania.

Polskie tłumaczenie Bambu Lab wiki jest dostarczane przez get3D.pl za wiedzą i zgodą Bambu Lab i jest oparte na oryginalnej stronie Bambu Lab Wiki. Dokładamy wszelkich starań aby zapewnić aktualność zawartych tutaj informacji, jeśli jednak będziesz miał jakiekolwiek wątpliwości, sprawdź oryginalną stronę.